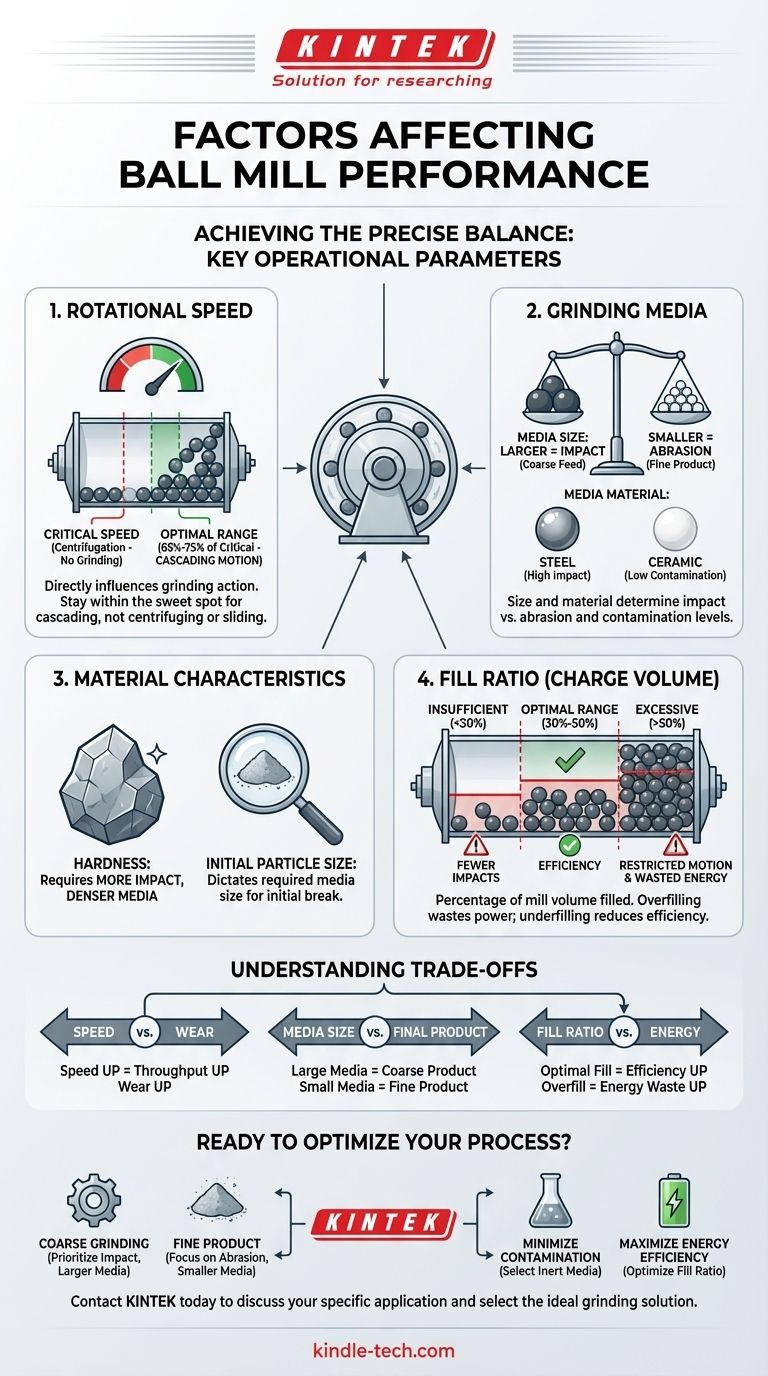

Производительность шаровой мельницы является прямым результатом нескольких ключевых рабочих параметров. Основными факторами, которыми вы должны управлять, являются скорость вращения мельницы, размер и материал измельчающих тел (шаров), характеристики измельчаемого материала и объем загруженных в мельницу измельчающих тел.

Оптимизация шаровой мельницы заключается не в максимизации какого-либо одного фактора, а в достижении точного баланса между ними. Цель состоит в том, чтобы создать непрерывный каскад измельчающих тел, который максимизирует как ударное воздействие, так и истирание для наиболее эффективного уменьшения размера частиц.

Основные рычаги управления производительностью

Чтобы по-настоящему контролировать процесс помола, вы должны понимать, как каждый основной фактор влияет на процесс измельчения внутри мельницы. Это не независимые настройки; изменение одного повлияет на оптимальное состояние других.

Скорость вращения и порог «Критической скорости»

Наиболее важным фактором является скорость вращения. Она измеряется относительно критической скорости — теоретической скорости, при которой измельчающие тела начинают центрифугироваться, прилипая к внутренней стенке мельницы вместо того, чтобы перекатываться.

Работа на критической скорости или выше нее приводит почти к полному отсутствию измельчения.

И наоборот, работа на слишком низкой скорости приводит к тому, что тела просто скользят или перекатываются по дну мельницы, обеспечивая минимальное ударное воздействие и неэффективное измельчение. Оптимальная скорость обычно составляет от 65% до 75% критической скорости, что создает «каскадное» движение, необходимое для эффективного измельчения.

Роль измельчающих тел

Шары, выполняющие работу — измельчающие тела — имеют две ключевые характеристики: размер и материал.

- Размер тел: Более крупные, тяжелые шары создают большие ударные нагрузки, которые идеально подходят для разрушения крупнозернистого сырья. Более мелкие шары создают больше точек контакта и способствуют истиранию, что лучше подходит для получения очень мелкого конечного продукта.

- Материал тел: Плотность и твердость тел имеют решающее значение. Стальные шары распространены для применений с высокой ударной нагрузкой. Керамические или шары из нержавеющей стали используются, когда важна чистота продукта.

Характеристики материала

Свойства материала, который вы подаете в мельницу, напрямую влияют на требуемую настройку.

Более твердые материалы требуют большей энергии удара для разрушения, что часто требует более плотных и крупных измельчающих тел и, возможно, более высоких рабочих скоростей. Начальный размер частиц подаваемого материала также определяет оптимальный размер измельчающих тел, необходимых для первого разрушения.

Коэффициент заполнения мельницы (Объем загрузки)

Это относится к проценту внутреннего объема мельницы, заполненного измельчающими телами.

Недостаточный объем загрузки уменьшает количество циклов измельчения (ударов шаров друг о друга и шаров о материал), снижая эффективность.

Чрезмерный объем загрузки ограничивает движение тел, препятствуя необходимому каскадному действию. Это не только снижает эффективность измельчения, но и резко увеличивает потребление энергии без какой-либо продуктивной выгоды. Типичный объем загрузки составляет от 30% до 50%.

Понимание компромиссов

Оптимизация шаровой мельницы — это упражнение в балансировании конкурирующих факторов. Улучшение одного показателя часто может произойти за счет другого.

Скорость против износа

Увеличение скорости вращения (оставаясь ниже критического порога) может увеличить пропускную способность. Однако это сопряжено со значительным ускорением износа как измельчающих тел, так и футеровки мельницы.

Размер тел против конечного продукта

Использование крупных тел очень эффективно на начальных этапах разрушения крупного материала. Однако те же самые крупные шары очень неэффективны для измельчения частиц в очень мелкий порошок, поскольку зазоры между шарами слишком велики.

Коэффициент заполнения против энергопотребления

Увеличение коэффициента заполнения может повысить эффективность измельчения до определенного предела. Однако за пределами этой оптимальной точки мощность, необходимая для вращения мельницы, резко возрастает при незначительном или полном отсутствии улучшения производительности измельчения. Переполнение является основной причиной потерь энергии.

Как применить это к вашему процессу

Ваша конкретная цель должна определять ваш подход к настройке этих параметров.

- Если ваш основной фокус — грубое измельчение или разрушение крупных частиц: Отдавайте приоритет ударным нагрузкам, используя более крупные, более плотные измельчающие тела и работая в верхнем диапазоне оптимального окна скорости (например, 70–75% от критической скорости).

- Если ваш основной фокус — получение очень мелкого конечного продукта: Сосредоточьтесь на истирании, используя более мелкие измельчающие тела для увеличения площади поверхности и точек контакта. Может быть более эффективной немного более низкая скорость.

- Если ваш основной фокус — минимизация загрязнения продукта: Ваш первый выбор должен быть материал тел, выбирая инертные варианты, такие как керамика или нержавеющая сталь.

- Если ваш основной фокус — максимизация энергоэффективности: Тщательно оптимизируйте коэффициент заполнения мельницы (объем загрузки), поскольку работа с недостаточным или избыточным количеством тел является основной причиной потерь мощности.

Освоение этих факторов превращает шаровое измельчение из процесса грубой силы в точную и предсказуемую инженерную операцию.

Сводная таблица:

| Фактор | Ключевое влияние на производительность | Оптимальный диапазон/Соображения |

|---|---|---|

| Скорость вращения | Определяет движение измельчающих тел (каскад против центрифугирования) | 65% - 75% критической скорости |

| Размер измельчающих тел | Балансирует ударную силу (грубое измельчение) против истирания (тонкое измельчение) | Больше для крупного сырья, меньше для мелкого продукта |

| Материал измельчающих тел | Влияет на загрязнение и энергию удара (например, сталь против керамики) | Выбирается в зависимости от твердости материала и требований к чистоте |

| Характеристики материала | Определяет требуемую энергию и тип тел для эффективного разрушения | Более твердые материалы требуют более плотных тел/более сильного удара |

| Коэффициент заполнения (Объем загрузки) | Влияет на эффективность измельчения и энергопотребление | Обычно 30% - 50% объема мельницы |

Готовы оптимизировать процесс помола?

Достижение идеального баланса скорости, тел и коэффициента заполнения является ключом к максимизации эффективности и качества продукции вашей шаровой мельницы. Специалисты KINTEK специализируются на лабораторном оборудовании и расходных материалах, предоставляя точные измельчающие тела и техническую поддержку, необходимые для превращения вашего помола в предсказуемую, высокопроизводительную операцию.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваше конкретное применение, и позвольте нашим специалистам помочь вам выбрать идеальное решение для измельчения, отвечающее потребностям вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Какова функция шаровой мельницы при подготовке электролита NZSSP? Оптимизация синтеза твердотельных электролитов NASICON

- Какую роль играет планетарная шаровая мельница в производстве удобрений из яичной скорлупы? Раскройте превосходную химическую реакционную способность

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- Зачем использовать шаровую мельницу для катодных материалов NMC? Достижение точного размера частиц для композитных катодов

- Каково назначение шарового измельчения? Универсальный инструмент для синтеза и модификации материалов