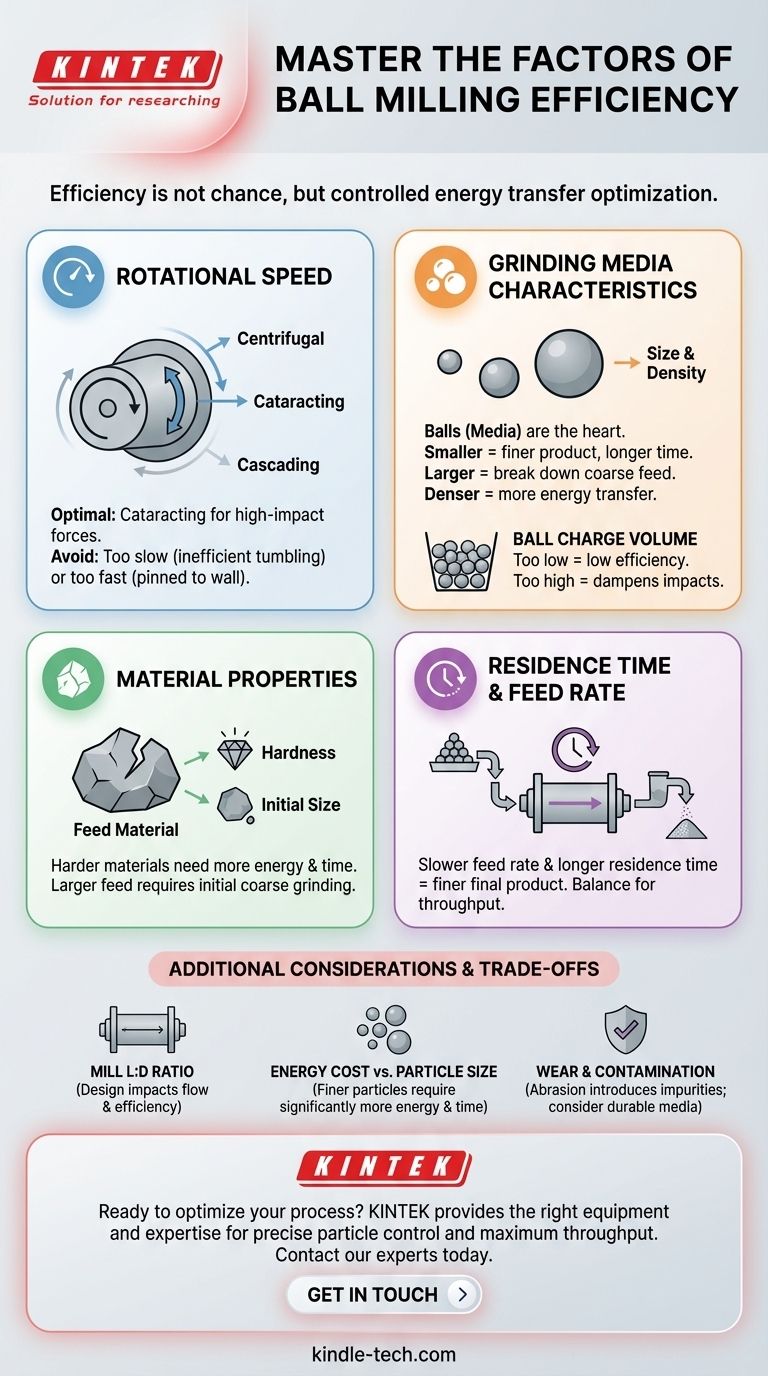

Эффективность процесса шарового измельчения — это не случайность, а результат контролируемого взаимодействия нескольких критических факторов. Наиболее значимые переменные включают скорость вращения мельницы, характеристики измельчающих тел (шаров), свойства измельчаемого материала и продолжительность процесса измельчения (время пребывания). Каждый из этих элементов должен быть тщательно сбалансирован для достижения желаемого размера частиц и производительности.

Шаровое измельчение — это, по сути, процесс передачи энергии. Ваш успех зависит не от максимизации какого-либо одного параметра, а от оптимизации всей системы для максимально эффективной передачи механической энергии вашему материалу для достижения желаемого результата.

Основные механические факторы: скорость и энергия

Физическая работа мельницы и ее компонентов являются основными рычагами управления процессом. То, как вы управляете скоростью и измельчающими телами, напрямую определяет тип и величину сил, прикладываемых к вашему материалу.

Скорость вращения мельницы

Скорость вращения цилиндра мельницы имеет решающее значение. Слишком медленно, и шары будут просто перекатываться или «каскадировать», что приведет к неэффективному измельчению. Слишком быстро, и центробежная сила прижмет шары и материал к стенке мельницы, что предотвратит любое эффективное действие измельчения.

Оптимальная скорость создает движение «катаракты», при котором шары поднимаются по стенке цилиндра, а затем падают, создавая высокоэнергетические удары, необходимые для уменьшения размера частиц.

Характеристики измельчающих тел

Сами шары являются сердцем процесса. Их размер, плотность и количество должны соответствовать материалу и желаемому конечному размеру частиц.

Меньшие шары дают более мелкий конечный продукт, но требуют более длительного времени измельчения. Более крупные шары более эффективны для разрушения крупного исходного материала.

Более плотные и твердые тела передают больше энергии за один удар, что приводит к более эффективному измельчению, при условии, что они значительно тверже измельчаемого материала.

Объем загрузки шаров

Это относится к общему объему, занимаемому измельчающими шарами, обычно выражаемому в процентах от внутреннего объема мельницы. Слишком низкая загрузка приводит к редким ударам и низкой эффективности. Слишком высокая загрузка ограничивает движение шаров, гасит удары и расходует энергию впустую.

Параметры материала и процесса

Помимо механики мельницы, свойства материала и то, как он подается в систему, играют не менее важную роль в конечном результате.

Свойства исходного материала

Внутренние характеристики измельчаемого материала, такие как его твердость и начальный размер частиц, определяют энергию, необходимую для его уменьшения. Более твердые материалы, естественно, требуют больше энергии, более длительного времени пребывания или более плотных измельчающих тел.

Скорость подачи и время пребывания

Скорость, с которой вы подаете новый материал (скорость подачи), и среднее время, которое он проводит в мельнице (время пребывания), прямо пропорциональны степени измельчения. Более медленная скорость подачи и более длительное время пребывания приведут к более мелкому конечному продукту.

Размеры мельницы (соотношение Д/Д)

Для промышленных применений физическая конструкция мельницы — в частности, соотношение ее длины к диаметру (L:D) — влияет на эффективность. Оптимизированное соотношение L:D, часто около 1,6, обеспечивает правильный поток материала и распределение времени пребывания, максимизируя производительность.

Понимание компромиссов

Оптимизация шарового измельчения — это упражнение в балансировании конкурирующих факторов. Улучшение одного параметра часто достигается за счет другого.

Цена более мелких частиц

Достижение меньшего конечного размера частиц — это не «бесплатная» цель. Это почти всегда требует значительно более длительного времени измельчения, что увеличивает как потребление энергии, так и потенциальный износ оборудования.

Износ и загрязнение

Постоянное воздействие и истирание вызывают износ как измельчающих тел, так и внутренней футеровки мельницы. Этот износ может привести к попаданию нежелательного материала или загрязнений в конечный продукт, что является критическим фактором для применений с высокой степенью чистоты.

Чрезмерное измельчение и агломерация

Больше — не всегда лучше. Чрезмерное измельчение может быть контрпродуктивным, приводя к тому, что частицы становятся настолько мелкими, что начинают повторно агломерироваться из-за поверхностных сил. Кроме того, высокая механическая энергия может вызвать непреднамеренные структурные или химические изменения в материале.

Оптимизация процесса для вашей цели

Ваши идеальные настройки полностью определяются вашей конечной целью. Используйте следующие принципы для принятия решений.

- Если ваша основная цель — разрушение крупного материала: Используйте более крупные и плотные измельчающие тела при скорости, которая максимизирует силу удара катаракты.

- Если ваша основная цель — получение очень мелких или наноразмерных частиц: Используйте меньшие измельчающие тела, более высокий процент загрузки шаров и планируйте значительно более длительное время пребывания.

- Если ваша основная цель — максимизация производительности и эффективности: Тщательно оптимизируйте скорость подачи в соответствии с измельчающей способностью мельницы, гарантируя, что вы не перерабатываете материал.

- Если ваша основная цель — поддержание чистоты материала: Выбирайте высокопрочные, нереактивные измельчающие тела и футеровки для минимизации загрязнения от износа.

Освоение этих факторов превращает шаровое измельчение из процесса грубой силы в точный инженерный инструмент.

Сводная таблица:

| Фактор | Ключевое влияние на процесс измельчения |

|---|---|

| Скорость вращения | Определяет движение измельчающих шаров (каскадное или катаракта). |

| Измельчающие тела (шары) | Размер, плотность и твердость контролируют энергию удара и конечный размер частиц. |

| Объем загрузки шаров | Процент заполнения объема мельницы; влияет на частоту ударов и энергию. |

| Твердость и размер материала | Более твердый/крупный исходный материал требует больше энергии и более длительного времени измельчения. |

| Время пребывания | Продолжительность нахождения материала в мельнице; напрямую влияет на тонкость помола. |

| Конструкция мельницы (соотношение Д/Д) | Влияет на поток материала и распределение времени пребывания для повышения эффективности. |

Готовы оптимизировать свой процесс шарового измельчения для получения превосходных результатов?

Изложенные выше факторы имеют решающее значение, но их применение к конкретным потребностям вашей лаборатории является ключом к успеху. KINTEK специализируется на предоставлении правильного лабораторного оборудования и расходных материалов, чтобы помочь вам добиться точного контроля размера частиц, максимизировать пропускную способность и поддерживать чистоту материала.

Наши эксперты могут помочь вам выбрать идеальные измельчающие тела и настроить параметры измельчения для вашего уникального применения. Свяжитесь с нами сегодня, чтобы обсудить ваши требования, и позвольте KINTEK стать вашим партнером в повышении лабораторной эффективности.

➡️ Свяжитесь с нашими экспертами

Визуальное руководство

Связанные товары

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

Люди также спрашивают

- Какую роль играет оборудование для высокоэнергетического шарового помола в ОПС-сталях? Обеспечение прецизионного механического легирования

- Какова функция высокоэнергетических шаровых мельниц при физической активации биоугля? Повышение производительности цемента

- Почему для измельчения NaSICON выбирают циркониевые шары? Оптимизируйте чистоту и производительность вашего твердого электролита

- Какую роль играет планетарная шаровая мельница в подготовке микросфер с добавлением CeO2? Мастер гомогенизации материалов

- Какова цель процесса мокрого шарового измельчения? Оптимизация качества синтеза катода Li8/7Ti2/7V4/7O2

- Какую роль играет планетарная шаровая мельница в подготовке Fe3Si? Освоение атомного смешивания для чистоты фазы

- Какова функция вакуумной шаровой мельницы в производстве титановых композитов? Достижение высокочистой предварительной обработки порошка

- Почему циркониевые (ZrO2) мельничные банки и шарики необходимы для сульфидных твердых электролитов? Достижение пиковой ионной чистоты