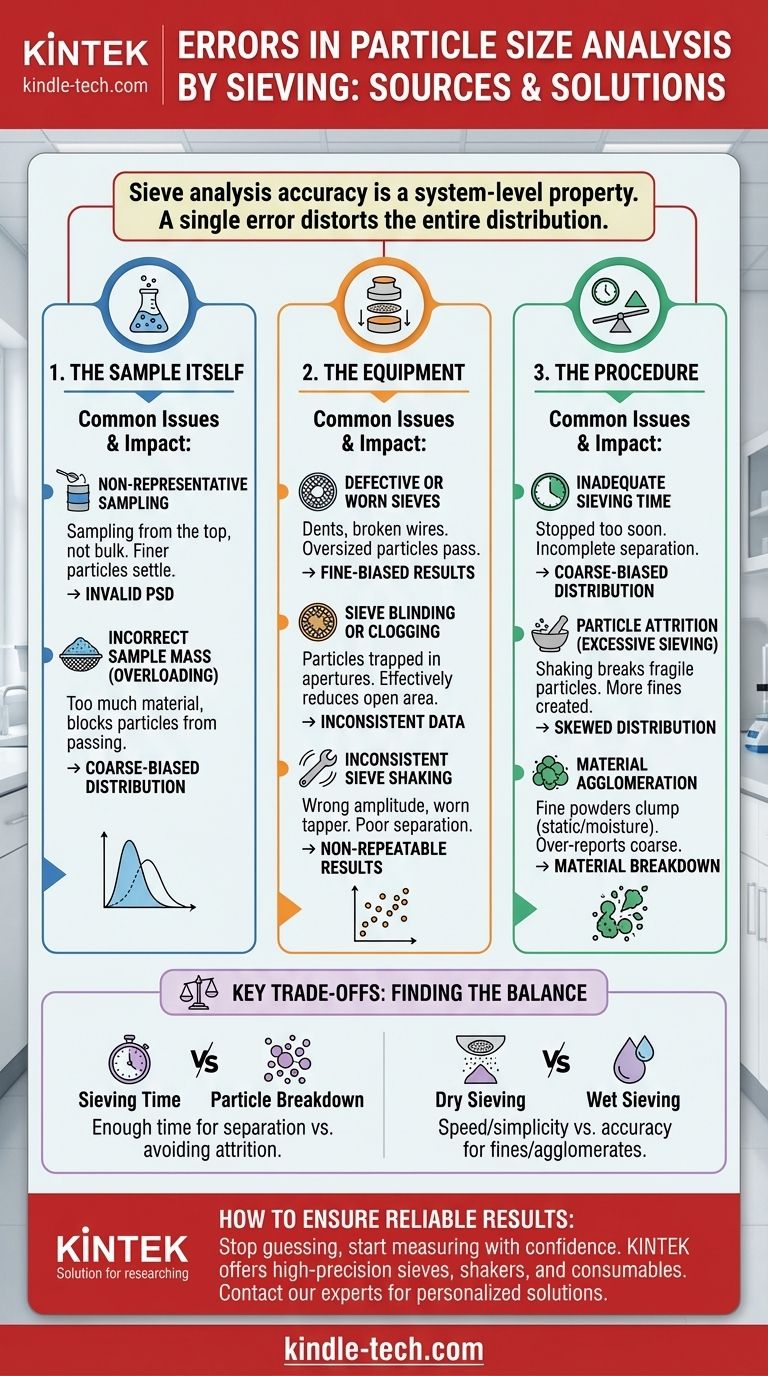

Основные ошибки при анализе размера частиц методом просеивания возникают из трех основных источников: сама проба является нерепрезентативной или слишком большой, оборудование изношено или не откалибровано, а рабочая процедура непоследовательна. Наиболее распространенными виновниками, которые могут сделать результаты ненадежными, являются повреждение сетки сита, перегрузка сит материалом и слишком короткое или слишком долгое время просеивания.

Ситовый анализ кажется простым, но его точность — это свойство всей системы. Достижение достоверных результатов заключается не в совершенствовании одного шага, а в строгом контроле каждой переменной, от первоначального отбора пробы до окончательного взвешивания.

Почему небольшие ошибки имеют большое значение

Ситовый анализ — это метод фракционирования. Каждое сито разделяет частицы, а окончательный результат — распределение по размеру частиц (РРЧ) — представляет собой кумулятивный расчет, основанный на весе материала, задержанного на каждой сетке.

Ошибка на любом этапе не остается изолированной. Например, если верхнее сито перегружено, это создает узкое место. Это искусственно увеличивает вес на этом сите и лишает все последующие сита материала, искажая всю кривую распределения и приводя к неверным выводам о качестве продукции или эффективности процесса.

Источник ошибки 1: Сама проба

Анализ недействителен еще до его начала, если проба не является истинным представлением основного материала.

Нерепрезентативный отбор проб

Материал, используемый для испытания (обычно 50–100 г), должен иметь такое же распределение частиц по размерам, как и вся производственная партия (которая может составлять тонны). Простого зачерпывания совком с верха бочки недостаточно, так как более мелкие частицы склонны оседать.

Для получения небольшой, статистически репрезентативной пробы необходимы правильные методы, такие как метод конуса и деления на четверти или использование роторного делителя проб (центробежного рифлера).

Неправильная масса пробы (перегрузка)

Это, пожалуй, самая распространенная процедурная ошибка. Если вы помещаете слишком много материала на сито, слой частиц оказывается слишком толстым. Это мешает многим мелким частицам достичь поверхности сетки, чтобы пройти сквозь нее.

Это приводит к искусственно высокому весу, задерживаемому на более крупных ситах, и неверному результату, который часто называют распределением с «перекосом в сторону крупных фракций». Практическое правило заключается в том, что глубина материала на любом сите не должна превышать нескольких диаметров частиц.

Источник ошибки 2: Оборудование

Состояние ваших сит и вибратора не подлежит обсуждению. Изношенные инструменты дают бесполезные данные.

Дефектные или изношенные сита

Сетчатое полотно сита хрупкое. Вмятины, провисание или обрыв проволоки создают большие, непостоянные отверстия, которые позволяют излишне крупным частицам проходить сквозь них, смещая результаты в сторону «более мелкой» фракции.

Регулярно осматривайте сита визуально под увеличением. Для критически важных применений сита должны периодически повторно сертифицироваться с использованием калибровочных шариков или анализа изображений, чтобы гарантировать, что апертуры соответствуют стандартам ASTM или ISO.

Засорение или забивание сит (Блиндинг)

Засорение (блиндинг) происходит, когда частицы застревают в апертурах сита и не выбиваются во время вибрации. Это фактически уменьшает открытую площадь сита, не давая другим, более мелким частицам пройти сквозь него.

Это часто встречается с частицами, близкими по размеру к апертуре, или с материалами с высоким содержанием влаги. Это приводит к искусственно высокому весу, задержанному на забитом сите.

Непостоянная вибрация сит

Задача вибратора сит — распределить материал по сетке и обеспечить энергию, помогающую частицам проходить сквозь нее. Непостоянное движение (например, неправильная амплитуда, изношенный тапер) не даст воспроизводимых результатов.

Движение должно быть проверено. Хороший вибратор сочетает горизонтальное, круговое движение с вертикальным постукивающим движением, чтобы частицы двигались и очищали апертуры.

Источник ошибки 3: Процедура

Даже при идеальной пробе и идеальном оборудовании техника оператора может внести значительную вариативность.

Недостаточное время просеивания

Каждому материалу требуется определенное время для полного разделения. Если испытание прекращается слишком рано, многие частицы не успеют пройти через соответствующие сита.

Это приводит к распределению с перекосом в сторону крупных фракций. Оператор должен провести тест на «определение конечной точки», чтобы найти минимальное время, необходимое для получения стабильного результата (т. е. когда менее 0,1% материала на сите проходит через него после дополнительной минуты просеивания).

Истирание частиц (Чрезмерное просеивание)

Противоположная проблема — просеивание слишком долго. Механическое воздействие вибратора может привести к разрушению или истиранию хрупких частиц (истирание).

Это разрушение создает больше мелких частиц, чем присутствовало в исходной пробе, смещая распределение в сторону «более мелкой» фракции. Это критически важно для хрупких материалов.

Агломерация материала

Мелкие порошки, особенно размером менее 75 микрон, могут слипаться из-за электростатических сил или влаги. Эти агломераты ведут себя как единые крупные частицы, не позволяя им пройти через правильную мелкую сетку.

Это приводит к значительному завышению доли крупных фракций. Правильным решением является использование антистатического агента или переход на метод мокрого просеивания.

Потеря материала и ошибки взвешивания

Небольшие ошибки при взвешивании могут иметь большое значение, особенно для сит, на которых задерживается мало материала. Потеря порошка при переносе с сита на весы является распространенным источником ошибки.

Общий вес всех разделенных фракций плюс вес чаши должен равняться исходному весу пробы. Отклонение более 0,5% обычно указывает на процедурную ошибку, такую как потеря материала или ошибка взвешивания.

Понимание ключевых компромиссов

Принятие правильных решений требует понимания присущих методу компромиссов.

Время просеивания против разрушения частиц

Вам нужно достаточно времени для обеспечения полного разделения, но слишком много времени может разрушить ваши частицы. Цель состоит в том, чтобы найти «золотую середину» путем валидации, когда разделение максимально, как раз до того, как истирание станет значительным фактором.

Сухое просеивание против мокрого просеивания

Сухое просеивание быстрее и проще. Однако для мелких порошков (<45 микрон) или материалов, которые агломерируются, оно часто неточно. Мокрое просеивание устраняет статику и смывает частицы через апертуры, но оно добавляет сложности, требует тщательной сушки и вводит больше шагов, на которых могут возникнуть ошибки.

Размер пробы против перегрузки сита

Большая исходная проба часто более репрезентативна для основного материала. Однако это резко увеличивает риск перегрузки верхних сит. Всегда лучше начинать с большей репрезентативной пробы и использовать делитель пробы для создания меньшего, управляемого тестового образца.

Как обеспечить надежные результаты

Ваш подход должен определяться вашей конечной целью для данных.

- Если ваш основной акцент — Рутинный контроль качества: Стандартизируйте каждый шаг в подробной Стандартной операционной процедуре (СОП) и убедитесь, что все операторы обучены ее точному соблюдению.

- Если ваш основной акцент — Разработка метода или НИОКР: Проверяйте каждый параметр, особенно время просеивания и нагрузку пробы, и используйте сертифицированные, откалиброванные сита для обеспечения абсолютной точности.

- Если ваш основной акцент — Устранение непоследовательных данных: Систематически исследуйте наиболее распространенные и значимые ошибки в первую очередь — состояние сит (повреждение/засорение) и перегрузку пробы.

В конечном счете, овладение ситовым анализом заключается в том, чтобы рассматривать его как контролируемый научный процесс, а не просто как простую процедуру встряхивания.

Сводная таблица:

| Категория ошибки | Распространенные проблемы | Влияние на результаты |

|---|---|---|

| Проба | Нерепрезентативный отбор проб, перегрузка | Распределение с перекосом в сторону крупных фракций, неверное РРЧ |

| Оборудование | Изношенные/поврежденные сита, непостоянный вибратор | Результаты с перекосом в сторону мелких фракций, невоспроизводимые данные |

| Процедура | Неправильное время просеивания, агломерация, истирание | Искаженное распределение, разрушение материала |

Перестаньте гадать и начните измерять с уверенностью. KINTEK специализируется на высокоточных лабораторных ситах, вибраторах и расходных материалах, разработанных для устранения описанных выше распространенных ошибок. Наше оборудование обеспечивает точный, воспроизводимый анализ размера частиц для контроля качества, НИОКР и устранения неполадок.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и получить индивидуальную рекомендацию по повышению эффективности и надежности данных вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторные сита и вибрационная просеивающая машина

- Лабораторная вибрационная просеивающая машина для сухого и влажного трехмерного просеивания

- Трехмерный электромагнитный просеивающий прибор

- Лабораторная вибрационная просеивающая машина с вибрационным ситом

- Лабораторная влажная трехмерная вибрационная просеивающая машина

Люди также спрашивают

- Зачем использовать вибрационный ситовой шейкер для порошка ПЭТ? Достижение точного контроля размера частиц для химических исследований

- Почему используется лабораторная электромагнитная вибрационная просеивающая машина? Оптимизация химической предварительной обработки скорлупы грецкого ореха

- Каково значение использования системы тонкой просеивающей обработки для частиц катализатора? Оптимизация размера для максимальной реакционной способности

- Почему стандартизированная система просеивания необходима для исследований слоновьей травы? Обеспечение надежной консистенции образцов

- Почему классификация порошка с использованием стандартных сит имеет важное значение для реакций СВС? Добейтесь превосходных результатов нитрирования