По сути, спекание является критически важным этапом производства, который превращает хрупкую, прессованную порошковую прессовку в прочную, когерентную и плотную твердую деталь. Применяя нагрев ниже точки плавления материала, спекание инициирует атомную диффузию между частицами, создавая мощные металлургические связи, уменьшая внутренние пустоты и фундаментально изменяя механические и физические свойства материала.

Спекание не следует рассматривать как простой нагрев. Это контролируемый процесс слияния на атомном уровне, который фундаментально превращает слабосвязанную совокупность частиц в твердый, спроектированный материал со значительно улучшенной плотностью и прочностью.

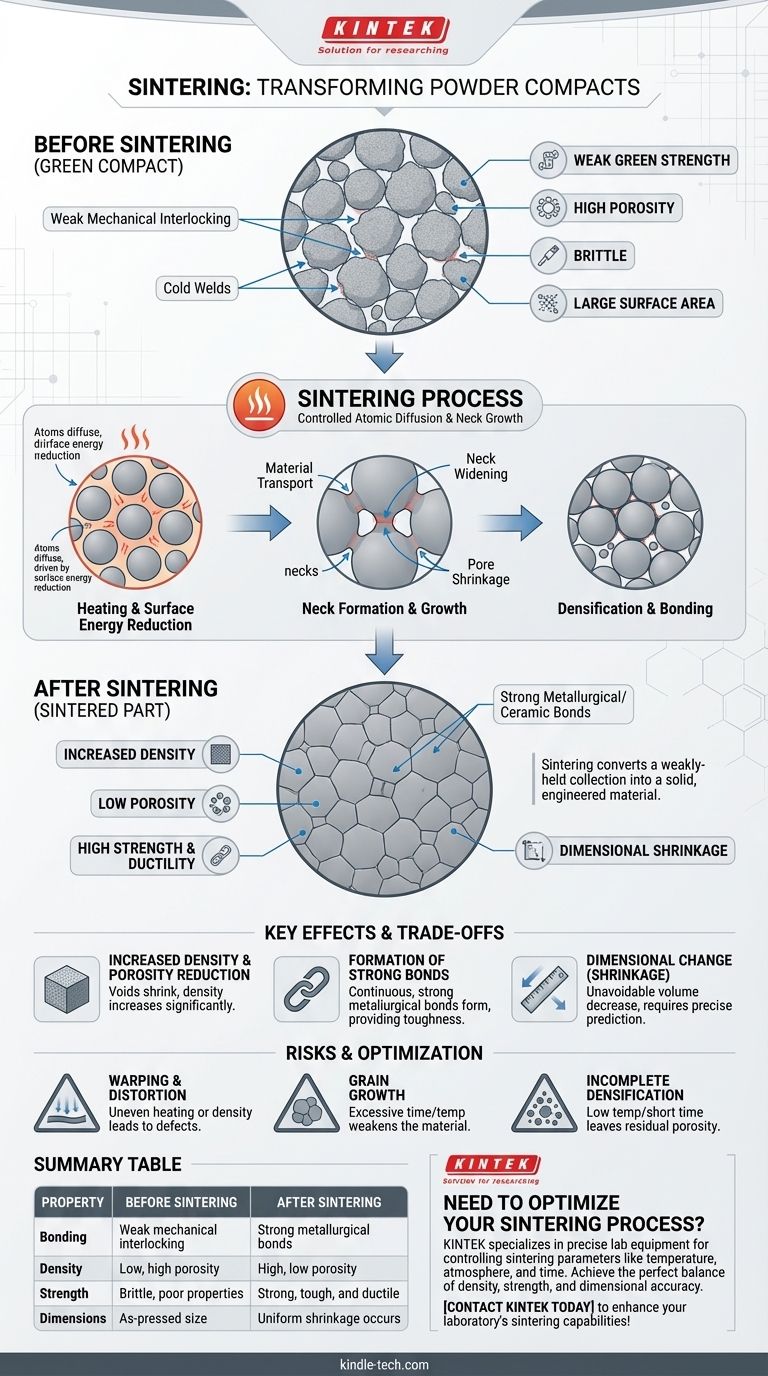

От хрупкой прессовки к твердой детали: основное преобразование

Чтобы понять эффекты спекания, мы должны сначала оценить состояние материала до начала процесса. Цель состоит в том, чтобы перейти от слабой предварительной формы к прочному конечному продукту.

"Сырая" прессовка

После прессования порошок образует форму, известную как "сырая" прессовка. Частицы удерживаются вместе только механическим сцеплением и слабыми "холодными сварными швами", образовавшимися в точках их контакта под давлением.

Эта сырая прессовка обладает достаточной структурной целостностью, или "сырой прочностью", чтобы ее можно было обрабатывать, но она хрупка и имеет плохие механические свойства.

Движущая сила: снижение поверхностной энергии

Основной движущей силой спекания является снижение поверхностной энергии. Мелкий порошок имеет огромную площадь поверхности, что является энергетически невыгодным состоянием.

Нагрев обеспечивает тепловую энергию, необходимую для движения атомов. Система естественным образом стремится к состоянию с более низкой энергией, уменьшая эту площадь поверхности, подобно тому, как маленькие мыльные пузыри сливаются, образуя более крупные.

Механизм: атомная диффузия и рост шейки

При температуре спекания атомы начинают диффундировать через границы соседних частиц. Этот перенос материала приводит к образованию и росту "шеек" в точках контакта.

Эти шейки являются первоначальными металлургическими связями. По мере продолжения процесса эти шейки расширяются, притягивая центры частиц ближе друг к другу и постепенно устраняя поры между ними.

Основные физические и механические изменения

Изменения на атомном уровне, инициированные спеканием, приводят к нескольким критическим макроскопическим эффектам на порошковую прессовку.

Увеличение плотности и уменьшение пористости

По мере того как материал течет из частиц, образуя и увеличивая шейки, пустое пространство, или пустоты, между частицами начинает уменьшаться и закрываться.

Этот процесс непосредственно приводит к значительному увеличению общей плотности детали. Хорошо спеченный компонент будет иметь гораздо меньшую пористость, чем его предшественник — сырая прессовка.

Образование прочных металлургических связей

Холодные сварные швы сырой прессовки заменяются непрерывными, прочными металлургическими или керамическими связями через границы частиц.

Это преобразование является основным источником конечной прочности, вязкости и пластичности детали. Отдельные частицы фактически становятся единой, твердой массой.

Изменение размеров (усадка)

Прямым и важнейшим следствием увеличения плотности является уменьшение общего объема детали. Это явление известно как усадка.

Это изменение размеров неизбежно и должно быть тщательно предсказано и проконтролировано, чтобы гарантировать, что конечная деталь соответствует требуемым геометрическим допускам.

Понимание неизбежных компромиссов и рисков

Хотя спекание необходимо для создания прочных деталей, этот процесс не лишен проблем. Достижение желаемых свойств требует балансирования конкурирующих факторов и смягчения потенциальных дефектов.

Проблема усадки

Хотя усадка необходима для уплотнения, она должна быть равномерной и предсказуемой. Неравномерный нагрев или несоответствия в плотности сырой прессовки могут привести к деформации или искажению.

Риск крупнозернистости

Слишком долгое выдерживание материала при высокой температуре может привести к чрезмерному росту зерен. Крупные зерна часто могут ослаблять материал, снижая его прочность и делая его более хрупким.

Оптимизация спекания включает достижение полной плотности при минимизации этого нежелательного роста зерен, баланс, часто контролируемый временем и температурой.

Потенциал неполного уплотнения

Если температура слишком низкая или время слишком короткое, поры между частицами могут не закрыться полностью. Эта остаточная пористость может действовать как точка концентрации напряжений, значительно ослабляя конечные механические свойства детали.

Контроль спекания для достижения желаемого результата

Конкретные параметры цикла спекания — температура, время и атмосфера — выбираются для достижения определенного набора свойств материала.

- Если ваша основная цель — максимальная прочность и плотность: Стремитесь к более высоким температурам и достаточному времени для почти полного устранения пор, но внимательно следите, чтобы предотвратить чрезмерный рост зерен.

- Если ваша основная цель — точный контроль размеров: Вы должны тщательно охарактеризовать ваш порошок и процесс прессования, чтобы точно предсказать и компенсировать усадку.

- Если ваша основная цель — создание пористого материала (например, для фильтров): Используйте более низкие температуры или более короткое время, чтобы стимулировать образование шеек для прочности без полного закрытия пористой сети.

В конечном итоге, освоение процесса спекания заключается в точном контроле этого преобразования на атомном уровне для проектирования конечных свойств вашего материала.

Сводная таблица:

| Свойство | До спекания (сырая прессовка) | После спекания |

|---|---|---|

| Связывание | Слабое механическое сцепление | Прочные металлургические связи |

| Плотность | Низкая, высокая пористость | Высокая, низкая пористость |

| Прочность | Хрупкая, плохие механические свойства | Прочная, вязкая и пластичная |

| Размеры | Размер после прессования | Происходит равномерная усадка |

Нужно оптимизировать процесс спекания для получения более прочных и надежных деталей? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для контроля параметров спекания, таких как температура, атмосфера и время. Наши решения помогут вам достичь идеального баланса плотности, прочности и точности размеров для ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории по спеканию!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов