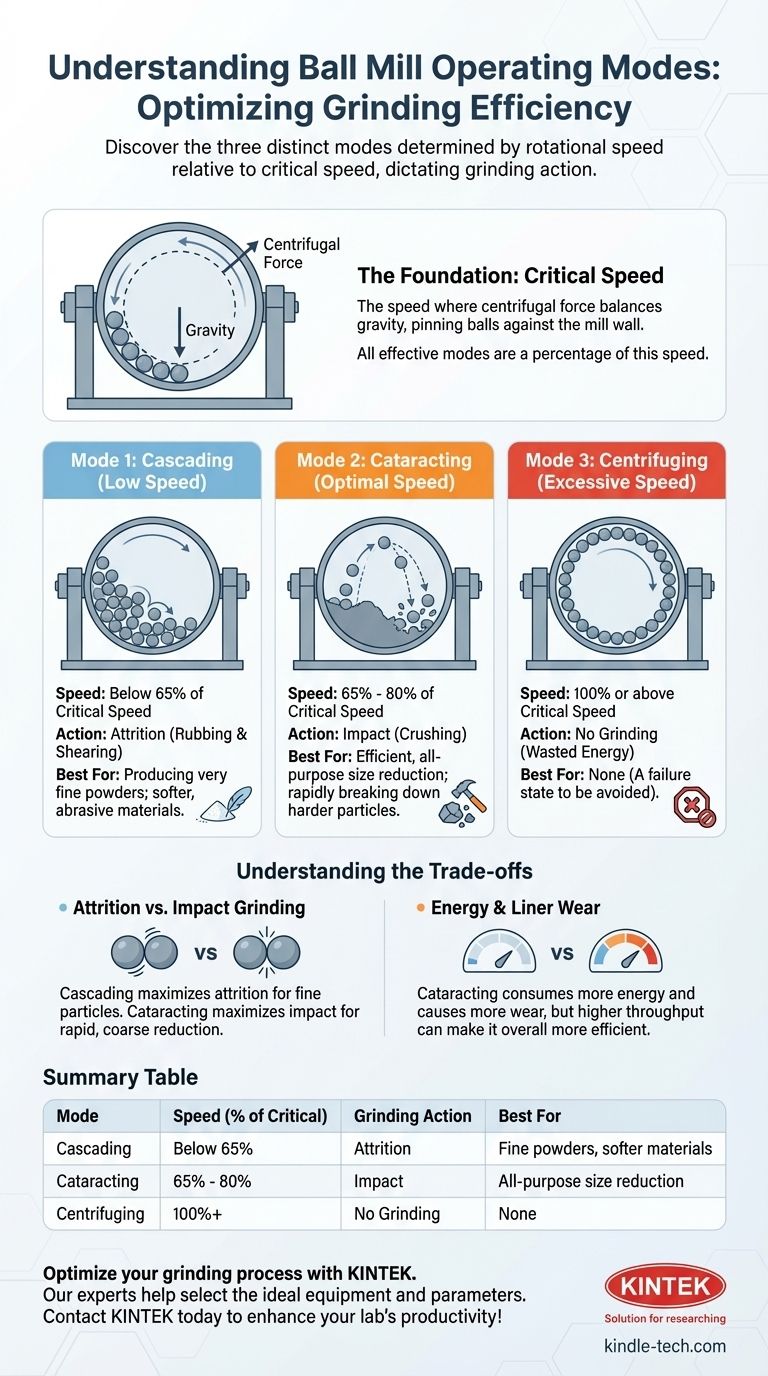

По своей сути шаровая мельница имеет три различных режима работы, которые определяются скоростью ее вращения относительно рассчитанной «критической скорости». Эти режимы известны как каскадный, катарактообразный и центробежный. Каждый режим определяет, как движутся измельчающие тела (шары) и, следовательно, является ли основной силой измельчения истирание (трение) или удар (дробление).

Скорость шаровой мельницы — это не просто мера того, насколько быстро она работает; это фундаментальный контроль, определяющий тип происходящего измельчения. Выбор правильного режима является самым важным фактором для достижения эффективного уменьшения размера частиц.

Основа: Понимание критической скорости

Прежде чем изучать режимы, необходимо понять концепцию критической скорости. Это расчетное значение, а не произвольная настройка.

Что такое критическая скорость?

Критическая скорость — это теоретическая скорость вращения, при которой самый внешний слой измельчающих шаров удерживается на внутренней стенке мельницы за счет центробежной силы. При этой скорости сила, толкающая шары наружу, идеально уравновешивает силу тяжести, тянущую их вниз.

Почему это важно

Работа на критической скорости или выше приводит к центрифугированию, при котором шары и материал вращаются вместе с мельницей как единая масса. Это полностью прекращает перекатывание и измельчение, делая мельницу неэффективной и расходуя энергию. Таким образом, все эффективные режимы работы определяются как процент от этой критической скорости.

Три основных режима работы

Движение измельчающих тел резко меняется в зависимости от того, насколько скорость мельницы близка к критической скорости. Это создает три различных режима.

Режим 1: Каскадный (Низкая скорость)

На более низких скоростях, обычно ниже 65% критической скорости, измельчающие тела нежно перекатываются. Шары поднимаются на небольшую высоту вдоль футеровки, а затем каскадом или соскальзывают обратно на остальную часть загрузки.

Это движение подчеркивает истирание, действие трения и сдвига, когда шары трутся друг о друга и о материал. Каскадный режим идеален для получения очень мелкого продукта, где удар может быть неэффективным или нежелательным.

Режим 2: Катарактообразный (Оптимальная скорость)

Это наиболее распространенный и, как правило, наиболее эффективный режим работы, который возникает при скорости от 65% до 80% критической скорости. Шары переносятся дальше вверх по стенке мельницы, прежде чем оторваться и следовать по параболической дуге, падая на материал на дне загрузки.

Этот режим создает мощную ударную силу, которая отлично подходит для быстрого и эффективного уменьшения размера большинства материалов. Он представляет собой оптимальный баланс между ударом и истиранием для общего измельчения.

Режим 3: Центрифугирование (Чрезмерная скорость)

Когда мельница работает на скорости 100% критической скорости или выше, центробежная сила полностью берет верх. Измельчающие тела и материал фиксируются на футеровке мельницы и вращаются на месте.

Относительного движения между шарами не происходит, и, следовательно, измельчение не происходит. Это состояние сбоя, которого всегда следует избегать, поскольку оно потребляет энергию без какой-либо продуктивной отдачи.

Понимание компромиссов

Выбор режима — это вопрос баланса между эффективностью, желаемым размером частиц и эксплуатационными расходами.

Измельчение истиранием против ударного измельчения

Каскадный режим максимизирует истирание, которое эффективно для тонкого измельчения и обработки более мягких, абразивных материалов. Катарактообразный режим максимизирует удар, который лучше подходит для быстрого разрушения более твердых, более крупных частиц. Правильный выбор полностью зависит от вашего исходного материала и целей конечного продукта.

Потребление энергии и износ футеровки

Более высокие скорости требуют больше энергии. Катарактообразный режим потребляет значительно больше энергии, чем каскадный режим, но часто приводит к большей производительности, что делает его более энергоэффективным в целом для многих задач.

Однако мощные удары катарактообразного режима также вызывают более быстрый износ стальных шаров и внутренней футеровки мельницы, что со временем увеличивает затраты на техническое обслуживание.

Выбор правильного режима для вашей цели

Ваш выбор режима должен быть сознательным решением, основанным на желаемом результате.

- Если ваш основной акцент — эффективное, универсальное измельчение: Работайте в катарактообразном режиме (65–80% критической скорости), чтобы достичь мощного баланса удара и истирания.

- Если ваш основной акцент — получение очень мелкого порошка: Работайте в каскадном режиме (<65% критической скорости), чтобы максимизировать измельчение за счет истирания и минимизировать сильные удары.

- Если ваш основной акцент — предотвращение потерь энергии и износа: Убедитесь, что ваша скорость никогда не достигает критической скорости, которая вызывает центрифугирование и останавливает все измельчение.

В конечном счете, овладение шаровой мельницей означает понимание того, что ее скорость — это ключ, открывающий специфическую силу измельчения, необходимую для вашего процесса.

Сводная таблица:

| Режим | Скорость (% от критической) | Действие измельчения | Лучше всего подходит для |

|---|---|---|---|

| Каскадный | Ниже 65% | Истирание (Трение/Сдвиг) | Получение мелких порошков, более мягкие материалы |

| Катарактообразный | 65% - 80% | Удар (Дробление) | Эффективное, универсальное уменьшение размера |

| Центрифугирование | 100% или выше | Нет измельчения | Нет (следует избегать) |

Оптимизируйте процесс измельчения с помощью правильного оборудования от KINTEK.

Понимание режимов работы вашей шаровой мельницы имеет решающее значение для достижения идеального размера частиц и максимальной эффективности. Нужна ли вам мощность тонкого измельчения каскадного режима или высокая ударная эффективность катарактообразного режима, KINTEK предлагает прочное, высокопроизводительное лабораторное оборудование и расходные материалы для удовлетворения ваших конкретных лабораторных потребностей.

Позвольте нашим экспертам помочь вам выбрать идеальную шаровую мельницу и рабочие параметры для вашего применения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши требования и повысить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Лабораторная однобарабанная горизонтальная мельница

Люди также спрашивают

- Почему в исследованиях катализаторов Co-Ni используется лабораторная шаровая мельница? Оптимизируйте конверсию CO2 с помощью точного измельчения

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- В чем разница между шаровой мельницей и полусамоизмельчающей мельницей (SAG)? Руководство по первичному и вторичному измельчению

- Какую роль играет планетарная шаровая мельница в производстве удобрений из яичной скорлупы? Раскройте превосходную химическую реакционную способность