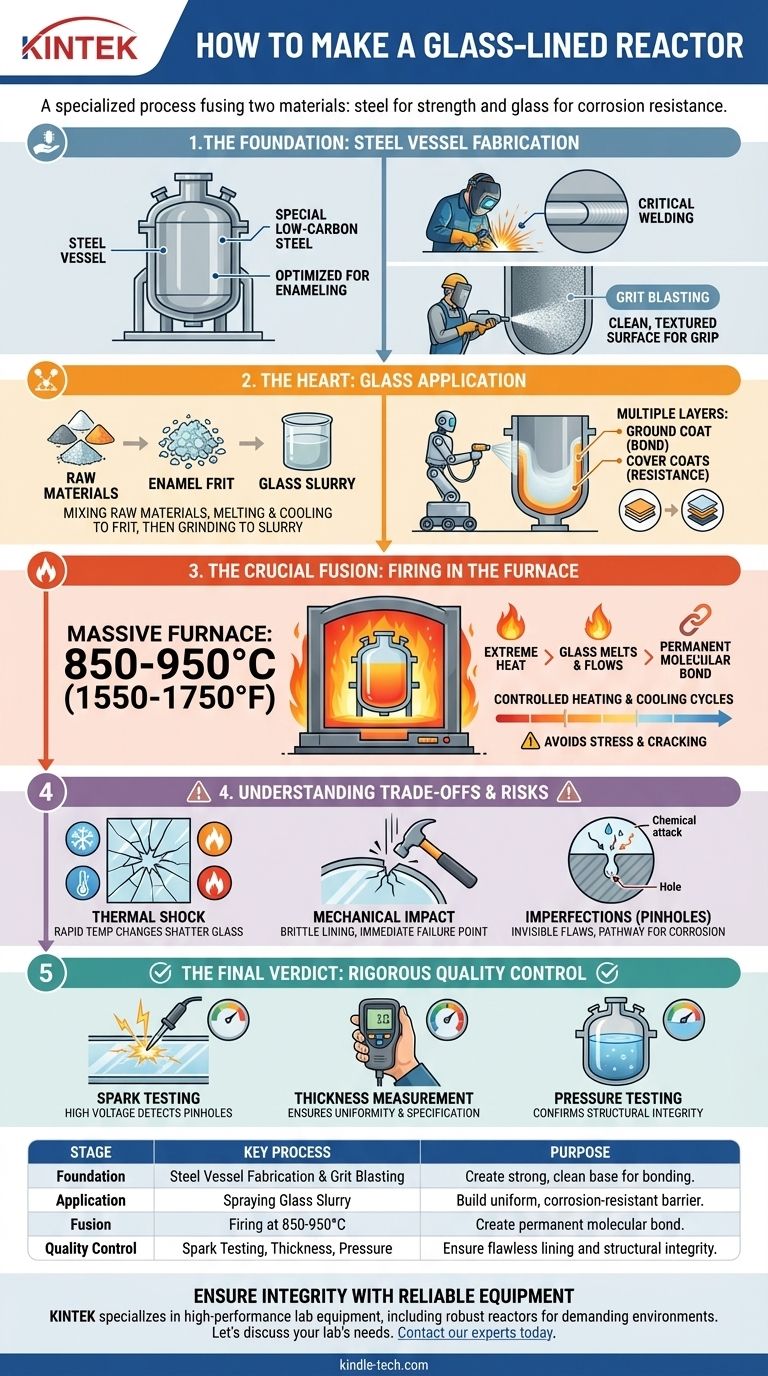

Изготовление эмалированного реактора — это узкоспециализированный процесс, в котором сплавляются два принципиально разных материала для создания единого высокоэффективного изделия. Он включает изготовление специально спроектированного стального сосуда, тщательную подготовку его внутренней поверхности, нанесение запатентованной стекловидной суспензии в несколько слоев, а затем обжиг всего агрегата в массивной печи при температуре свыше 800°C для создания постоянной молекулярной связи между стеклом и сталью.

Основная задача заключается не просто в покрытии стали стеклом, а в создании композитного материала, который использует структурную прочность стали и превосходную коррозионную стойкость стекла. Качество и надежность конечного реактора полностью зависят от точности и контроля, осуществляемых на каждом этапе этого сложного процесса.

Основа: Изготовление стального сосуда

Процесс начинается задолго до нанесения какого-либо стекла. Качество самого стального сосуда определяет конечную целостность футеровки.

Выбор правильной стали

Выбор стали имеет решающее значение. Используется специальная низкоуглеродистая сталь, поскольку ее состав оптимизирован для процесса нанесения эмали, способствуя прочной химической связи с основным стекловидным покрытием во время обжига.

Критическая роль сварки

Все сварные швы на внутренней стороне сосуда должны быть идеально гладкими, беспористыми и без острых краев. Любое несовершенство сварного шва создает точку напряжения, где эмалевое покрытие, скорее всего, разрушится под термическим или механическим воздействием.

Создание идеальной поверхности

Перед нанесением любого покрытия внутренняя поверхность сосуда подвергается дробеструйной обработке. Этот процесс под высоким давлением очищает сталь, удаляя любые примеси и создавая чистый, текстурированный профиль поверхности, идеально подходящий для физического сцепления со стеклом.

Суть процесса: Нанесение стекла

На этом этапе создается коррозионностойкий барьер. Конкретная рецептура стекла часто является строго охраняемой коммерческой тайной.

Изготовление эмалевой крошки (фритты)

Сырье, такое как кремнезем, различные оксиды металлов и другие минералы, смешивается и плавится для получения расплавленного стекла. Затем его быстро охлаждают, разбивая на материал, называемый фриттой (крошкой). Эта фритта является основным ингредиентом для футеровки.

Нанесение стекловидной суспензии

Фритта измельчается в мелкий порошок и смешивается с водой и другими агентами для создания жидкой суспензии, или шлама. Этот шлам распыляется на подготовленную стальную поверхность несколькими тонкими, однородными слоями. Сначала всегда наносится темноокрашенный «основной слой» для создания первичной связи, за которым следуют несколько «покровных слоев», которые обеспечивают конечную толщину и химическую стойкость.

Критическое сплавление: Обжиг в печи

Это самый важный и визуально драматичный этап, на котором отдельные материалы преобразуются в единое, интегрированное изделие.

Наука о молекулярной связи

Покрытый сосуд помещают в колоссальную печь и нагревают до температуры от 850 до 950°C (1550–1750°F). При этой экстремальной температуре частицы стекла плавятся, сливаются, образуя бесшовный слой, и вступают в химическую реакцию с поверхностью стали. Это создает невероятно прочную сплавленную связь.

Важность контролируемых циклов

Этот процесс обжига повторяется для каждого слоя стекла. И циклы нагрева, и циклы охлаждения точно контролируются. Слишком быстрое охлаждение вызовет огромное напряжение в стекле, что приведет к его растрескиванию и разрушению.

Понимание компромиссов и точек отказа

Эмалированный реактор — это замечательное инженерное решение, но его композитная природа создает определенные уязвимости, которые необходимо понимать.

Риск термического удара

Главный враг эмалевой футеровки — термический удар. Быстрые локальные изменения температуры заставляют сталь и стекло расширяться или сжиматься с разной скоростью, что может легко привести к разрушению эмалевого покрытия.

Опасность механического удара

Хотя стеклостойкое покрытие прочно против коррозии, оно по своей природе хрупкое. Падение инструмента или любой острый удар по внутренней поверхности может привести к сколу или трещине футеровки, создавая немедленную точку отказа.

Дефекты: Пинхолы и разрывы

Даже при идеальном процессе могут возникнуть микроскопические дефекты, такие как пинхолы (точечные отверстия) или пузыри. Эти крошечные несовершенства невидимы невооруженным глазом, но могут стать путями для агрессивных химикатов, атакующих стальную подложку.

Финальный вердикт: Строгий контроль качества

Поскольку целостность футеровки имеет первостепенное значение, каждый готовый реактор проходит серию неразрушающих испытаний, прежде чем он будет сертифицирован для использования.

Искровое тестирование на целостность

Самым важным тестом является искровое тестирование. Зонд с высоким напряжением (тысячи вольт) проводится по всей стеклянной поверхности. Электричество не пройдет через неповрежденное стекло, но создаст видимую искру, если обнаружит даже микроскопический пинхол или трещину, мгновенно выявляя любое нарушение футеровки.

Проверка толщины футеровки

Электронный измерительный прибор используется для измерения толщины эмалевого покрытия по всему сосуду. Это гарантирует, что футеровка соответствует требуемым спецификациям и нанесена равномерно, без тонких мест, которые могут преждевременно износиться.

Опрессовка сосуда

Наконец, готовый реактор подвергается гидростатическому испытанию. Он заполняется водой и подвергается давлению, значительно превышающему его расчетное рабочее давление, чтобы подтвердить структурную целостность стального корпуса и всех его сварных швов.

Как эти знания расширяют ваши возможности

Понимание производственного процесса является ключом к эффективному определению спецификаций, эксплуатации и техническому обслуживанию этого критически важного оборудования.

- Если ваша основная цель — закупки: Спросите потенциальных поставщиков об их конкретных сварочных процедурах, источниках стали и документации по контролю качества, особенно об их протоколе искрового тестирования.

- Если ваша основная цель — эксплуатация: Признайте, что термический удар является самым большим эксплуатационным риском, и введите строгие, постепенные протоколы для всех циклов нагрева и охлаждения.

- Если ваша основная цель — техническое обслуживание: Всегда используйте неискрящие, мягкие инструменты внутри реактора и никогда не допускайте механического удара по стеклянной поверхности.

Понимая, как рождается эмалированный реактор, вы становитесь информированным заинтересованным лицом, лучше подготовленным для обеспечения его безопасности, надежности и длительного срока службы.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| Основа | Изготовление стального сосуда и дробеструйная обработка | Создание прочной, чистой, текстурированной основы для сцепления. |

| Нанесение | Распыление стекловидной суспензии (основной и покровный слои) | Создание однородного, коррозионностойкого барьера. |

| Сплавление | Обжиг при 850–950°C | Создание постоянной молекулярной связи между стеклом и сталью. |

| Контроль качества | Искровое тестирование, измерение толщины, опрессовка | Обеспечение безупречности футеровки и структурной прочности сосуда. |

Обеспечьте целостность ваших критически важных процессов с помощью надежного оборудования. Сложное производство эмалированного реактора подчеркивает необходимость точности и качества. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая прочные реакторы, предназначенные для работы в сложных лабораторных условиях. Наш опыт гарантирует, что вы получите долговечные, безопасные и эффективные решения, адаптированные к вашим конкретным потребностям.

Давайте обсудим, как наше оборудование может повысить безопасность и производительность вашей лаборатории. Свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Автоклавный реактор для гидротермального синтеза высокого давления

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

- Производитель нестандартных деталей из ПТФЭ (тефлона) Стакан и крышки из ПТФЭ

Люди также спрашивают

- Как реактор высокого давления демонстрирует свою ценность в ускоренном старении? Быстрое прогнозирование долговечности катализатора

- Какова цель использования высокотемпературного гидротермального реактора? Улучшение синтеза катода с йодом на активированном угле

- Какую роль играют автоклавы в синтезе цеолитов типа MFI? Мастер гидротермального кристаллического роста

- Какую роль играет автоклав в моделировании условий ВВЭР? Расширенная валидация материалов для ядерной безопасности

- Какова функция реактора гидротермального синтеза с постоянной температурой? Активация золы уноса угля