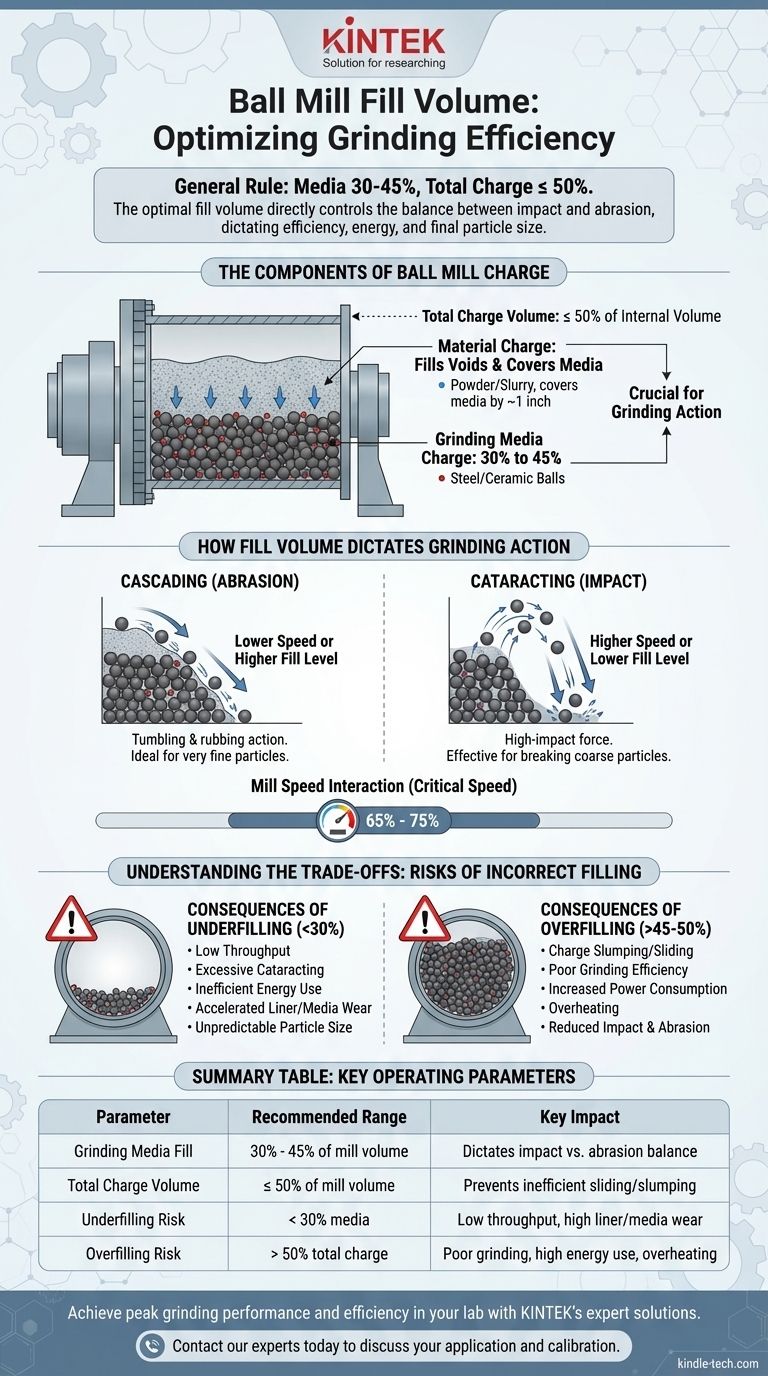

Как правило, мелющие тела должны заполнять от 30% до 45% внутреннего объема шаровой мельницы. Измельчаемый материал (загрузка) затем заполняет пустоты между этими телами. Общий объем как мелющих тел, так и материала не должен превышать 50% от вместимости мельницы, чтобы обеспечить правильное измельчение.

Оптимальный объем заполнения — это не одно число, а критический рабочий параметр. Он напрямую контролирует баланс между ударом и истиранием, что, в свою очередь, определяет эффективность измельчения, потребление энергии и конечный размер частиц вашего продукта.

Компоненты загрузки шаровой мельницы

Чтобы понять общий объем заполнения, вы должны сначала различать два его основных компонента: мелющие тела и загрузку материала.

Загрузка мелющих тел

Мелющие тела (стальные шары, керамические шары или стержни) являются основными инструментами измельчения. Объем, который они занимают, является наиболее критической переменной.

Эта загрузка мелющих тел обычно поддерживается в пределах от 30% до 45% от чистого внутреннего объема мельницы. Этот диапазон обеспечивает пространство, необходимое для эффективного подъема и падения мелющих тел.

Загрузка материала

Загрузка материала — это порошок или суспензия, которую вы собираетесь измельчать. Его объем определяется мелющими телами.

Материал должен полностью заполнять пустоты между мелющими шарами и покрывать их небольшим слоем, примерно на дюйм. Это гарантирует, что энергия измельчения передается материалу, а не тратится впустую на контакт мелющих тел друг с другом или с футеровкой.

Общий объем загрузки

В совокупности общий объем мелющих тел и материала в идеале не должен превышать 50% внутреннего объема мельницы. Превышение этого значения серьезно затрудняет процесс измельчения.

Как объем заполнения определяет действие измельчения

Процент заполнения мельницы напрямую определяет механическое действие внутри. Это действие является функцией как уровня заполнения, так и скорости мельницы.

Каскадный против катарактного эффекта

При более низких скоростях мельницы или более высоких уровнях заполнения загрузка имеет тенденцию каскадировать. Шары перекатываются по поверхности загрузки, создавая трение и абразивное действие, идеально подходящее для получения очень мелких частиц.

При более высоких скоростях мельницы или более низких уровнях заполнения загрузка начинает катарактировать. Шары подбрасываются в воздух и свободно падают, создавая сильное ударное воздействие, которое эффективно для быстрого измельчения более крупных частиц.

Роль скорости мельницы

Объем заполнения нельзя рассматривать изолированно. Он работает в тандеме со скоростью вращения мельницы, часто выражаемой в процентах от критической скорости.

Критическая скорость — это теоретическая скорость, при которой мелющие тела центрифугируются, прилипая к футеровке мельницы и прекращая всякое измельчение. Большинство мельниц работают на скорости от 65% до 75% от этой скорости. Регулировка уровня заполнения позволяет точно настроить, получите ли вы каскадный или катарактный эффект в этом оптимальном диапазоне скоростей.

Понимание компромиссов: риски неправильного заполнения

Отклонение от оптимального диапазона заполнения приводит к значительной неэффективности и рискам для вашей работы и оборудования.

Последствия недозаполнения

Недозаполнение мельницы мелющими телами (менее 30%) оставляет слишком много пустого пространства. Это уменьшает количество событий измельчения, резко снижая производительность.

Это также способствует чрезмерному катарактированию, вызывая прямое соударение мелющих тел с футеровкой мельницы. Это приводит к неэффективному использованию энергии, ускоренному износу как мелющих тел, так и футеровки, а также менее предсказуемому распределению частиц по размерам.

Последствия переполнения

Переполнение мельницы (более 45-50% от общего объема) столь же пагубно. Загрузка становится слишком плотной, чтобы правильно подниматься и падать.

Вместо каскадирования или катарактирования загрузка просто оседает или скользит. Это ослабляет ударное и абразивное воздействие, что приводит к крайне низкой эффективности измельчения. Потребление энергии значительно увеличивается без соответствующего увеличения полезной работы, что часто приводит к перегреву.

Оптимизация загрузки вашей мельницы: практическое руководство

Идеальный объем загрузки зависит от вашего материала, оборудования и производственных целей. Используйте следующие принципы в качестве отправной точки для оптимизации.

- Если ваша основная цель — максимальная производительность по крупному материалу: Начните с меньшей загрузки мелющих тел (около 30-35%) и скорости в верхней части нормального диапазона (70-75% от критической скорости), чтобы стимулировать высокоэнергетическое катарактирование.

- Если ваша основная цель — получение очень мелкого конечного продукта: Используйте большую загрузку мелющих тел (около 40-45%) и немного меньшую скорость (65-70% от критической скорости), чтобы максимизировать абразивное действие каскадирования.

- Если ваша основная цель — энергоэффективность: Начните со средней загрузки мелющих тел (35-40%) и проведите испытания. Измерьте потребляемую мощность по отношению к выходу продукта, чтобы найти оптимальную точку, которая обеспечивает целевой размер частиц с наименьшим удельным потреблением энергии.

В конечном итоге идеальный объем заполнения находится путем тщательного, методического тестирования и наблюдения за вашим конкретным процессом.

Сводная таблица:

| Параметр | Рекомендуемый диапазон | Ключевое влияние |

|---|---|---|

| Заполнение мелющими телами | 30% - 45% объема мельницы | Определяет баланс ударного воздействия и истирания |

| Общий объем загрузки | ≤ 50% объема мельницы | Предотвращает неэффективное скольжение/оседание |

| Риск недозаполнения | < 30% мелющих тел | Низкая производительность, высокий износ футеровки/мелющих тел |

| Риск переполнения | > 50% общей загрузки | Плохое измельчение, высокое энергопотребление, перегрев |

Добейтесь максимальной производительности и эффективности измельчения в вашей лаборатории. Правильный объем заполнения шаровой мельницы критически важен для ваших конкретных материалов и целей. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные решения для оптимизации вашего процесса измельчения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и убедиться, что ваше оборудование откалибровано для успеха!

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

Люди также спрашивают

- Как планетарная высокоэнергетическая шаровая мельница способствует приготовлению слоистых материалов методом «сверху вниз»? Оптимизация выхода

- Почему высокоинтенсивные планетарные шаровые мельницы предпочтительны для снижения кристалличности лигноцеллюлозы?

- Как планетарная шаровая мельница улучшает электрокаталитическую активность La0.6Sr0.4CoO3-δ? Повысьте производительность вашего катализатора

- Какова функция высокоэнергетической планетарной шаровой мельницы в синтезе керамических отходов йод-ванадата-свинца?

- Какова роль планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов Li2S–P2S5?