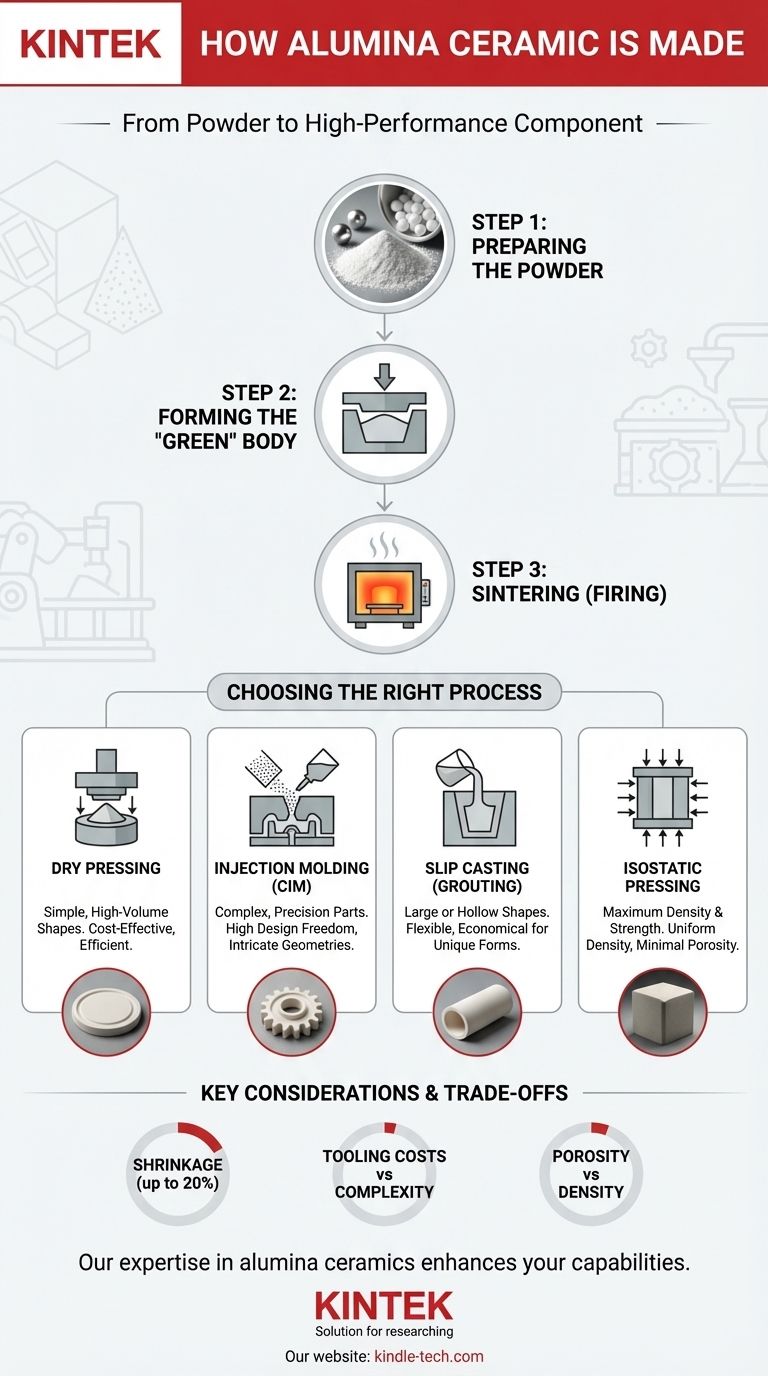

По своей сути, создание компонента из глиноземной керамики включает три основных этапа: подготовку высокочистого порошка оксида алюминия, уплотнение этого порошка до желаемой формы (известной как «сырое тело»), а затем обжиг его в печи при чрезвычайно высоких температурах. Этот заключительный процесс нагрева, называемый спеканием, сплавляет частицы порошка в плотную, твердую и исключительно прочную керамическую деталь.

Выбранный конкретный метод производства — это не просто деталь, это основной фактор, который определяет геометрическую сложность, точность и эксплуатационные характеристики конечной детали. Понимание связи между процессом формования и конечным результатом имеет решающее значение для любого технического применения.

Основные этапы производства глиноземной керамики

Все производство глиноземной керамики следует общему пути, независимо от конечной формы. Каждый этап тщательно контролируется для достижения желаемых свойств материала.

Шаг 1: Подготовка порошка оксида алюминия

Процесс начинается с порошка оксида алюминия (Al₂O₃) высокой чистоты. Этот сырьевой материал часто измельчается и очищается для получения чрезвычайно мелких частиц однородного размера.

Однородность порошка имеет решающее значение, поскольку она напрямую влияет на плотность упаковки конечной детали, что, в свою очередь, определяет ее конечную прочность и твердость.

Шаг 2: Формование «сырого» тела

Это стадия «формования», на которой порошок формируется в приблизительную форму конечного компонента. Это необожженное, хрупкое изделие называется сырым телом.

В ссылках перечислено несколько методов, каждый из которых подходит для различных применений. Цель состоит в том, чтобы максимально плотно спрессовать частицы порошка.

Шаг 3: Спекание – обжиг при экстремально высокой температуре

Сырое тело помещается в высокотемпературную печь для заключительного и наиболее важного этапа: спекания.

Во время спекания деталь нагревается до температур, часто превышающих 1600°C (2900°F). При такой температуре отдельные частицы оксида алюминия сплавляются, устраняя поры между ними и создавая единую, плотную, монолитную структуру. Этот процесс также вызывает значительную усадку детали, что должно быть точно рассчитано на этапе проектирования.

Почему так много методов формования? Выбор правильного процесса

Разнообразие методов формования существует потому, что не существует единого лучшего способа формования керамической детали. Выбор полностью зависит от размера детали, сложности формы, требуемой точности и объема производства.

Для простых, крупносерийных форм: сухое прессование

Этот метод включает уплотнение порошка оксида алюминия в жесткой матрице под огромным давлением. Он очень эффективен и экономичен для производства простых геометрических форм, таких как плитки, диски и уплотнения, в больших количествах.

Для сложных, прецизионных деталей: литье под давлением (CIM)

Для небольших, сложных деталей идеально подходит керамическое литье под давлением. Порошок оксида алюминия смешивается со связующим для создания сырья, которое можно впрыскивать в форму, аналогично литью пластмасс под давлением. Это позволяет создавать сложные элементы и обеспечивает высокую точность при массовом производстве.

Для больших или полых форм: шликерное литье

В этом процессе жидкая суспензия порошка оксида алюминия и воды (называемая «шликером») заливается в пористую форму. Форма поглощает воду, оставляя слой твердой керамики на стенке формы. Это эффективный метод для создания полых или больших форм, таких как трубки и тигли.

Для максимальной плотности и прочности: изостатическое прессование

Изостатическое прессование прикладывает давление к порошку со всех сторон одновременно с использованием жидкой среды.

Холодное изостатическое прессование (ХИП) создает очень однородное сырое тело, в то время как горячее изостатическое прессование (ГИП) сочетает экстремальное давление и температуру для создания деталей практически без пористости, что обеспечивает максимально возможную прочность и надежность.

Понимание компромиссов

Выбор производственного процесса для глиноземной керамики включает балансирование конкурирующих приоритетов стоимости, сложности и производительности.

Усадка и контроль размеров

Все спеченные керамические изделия дают усадку, часто до 20% по каждому измерению. Точное прогнозирование и контроль этой усадки является основной проблемой в производстве, особенно для высокоточных компонентов. Для соблюдения жестких допусков часто требуется окончательная шлифовка или механическая обработка.

Стоимость оснастки против сложности детали

Методы, способные производить сложные формы, такие как литье под давлением, требуют чрезвычайно дорогих и точных форм. Высокие первоначальные затраты на оснастку оправданы только очень большими объемами производства. Более простые методы, такие как сухое прессование, имеют значительно более низкие затраты на оснастку.

Пористость и конечная плотность

Основная цель спекания — достижение максимальной плотности путем устранения пористости. Любые оставшиеся пустоты могут действовать как концентраторы напряжений, снижая прочность и долговечность материала. Метод формования и параметры спекания являются ключевыми переменными, которые контролируют конечную плотность детали.

Правильный выбор для вашего применения

Ваш выбор производственного процесса должен напрямую соответствовать основной цели вашего компонента.

- Если ваша основная задача — крупносерийное производство простых форм: сухое прессование почти всегда является наиболее экономичным и эффективным решением.

- Если ваша основная задача — создание небольших деталей с высокой геометрической сложностью: керамическое литье под давлением (CIM) предлагает беспрецедентную свободу проектирования, при условии, что объем производства оправдывает высокие первоначальные инвестиции в оснастку.

- Если ваша основная задача — максимальная прочность и производительность материала для критически важного применения: изостатическое прессование, особенно горячее изостатическое прессование (ГИП), позволит получить максимально плотный и надежный компонент.

- Если ваша основная задача — создание более крупных, полых или уникальных форм в меньших объемах: шликерное литье обеспечивает гибкий и экономичный путь.

Понимание этой прямой связи между производственным процессом и конечными свойствами материала является ключом к успешному проектированию с использованием глиноземной керамики.

Сводная таблица:

| Метод производства | Лучше всего подходит для | Ключевые характеристики |

|---|---|---|

| Сухое прессование | Простые, крупносерийные формы (плитки, диски) | Экономичный, эффективный для массового производства |

| Керамическое литье под давлением (CIM) | Сложные, прецизионные детали | Высокая свобода дизайна, подходит для сложных геометрических форм |

| Шликерное литье | Большие или полые формы (трубки, тигли) | Гибкость для уникальных форм, экономичность для меньших объемов |

| Изостатическое прессование (ХИП/ГИП) | Максимальная плотность и прочность | Однородная плотность, минимальная пористость, высочайшая надежность |

Нужна экспертная консультация по выбору правильного процесса производства глиноземной керамики для вашего применения? В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая передовые керамические решения. Независимо от того, требуются ли вам компоненты с исключительной твердостью, термической стабильностью или сложной геометрией, наша команда поможет вам выбрать оптимальный метод для удовлетворения ваших конкретных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как наш опыт в области глиноземной керамики может расширить возможности вашей лаборатории и обеспечить успех вашего применения.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Что такое процесс изостатического графита? Руководство по созданию высокопроизводительного, однородного материала

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования