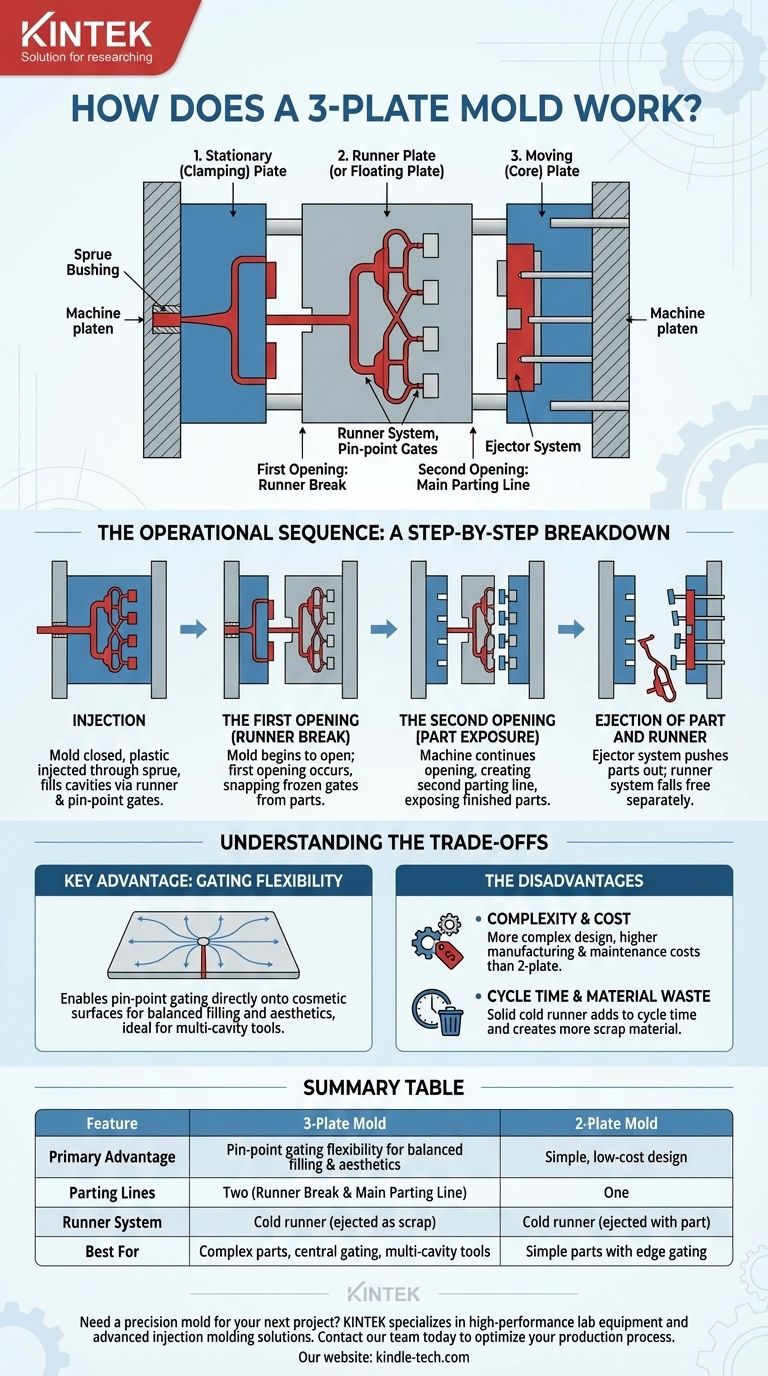

Проще говоря, 3-плитная пресс-форма — это конструкция пресс-формы для литья под давлением, которая использует три основные секции плит для создания двух отдельных отверстий, или линий разъема. Это действие с двойным открытием позволяет пресс-форме автоматически отделять пластиковую деталь от ее литниковой системы во время цикла выталкивания, что невозможно в стандартной 2-плитной пресс-форме.

Основное назначение 3-плитной пресс-формы — обеспечить гибкость литья. Ее дополнительная сложность является преднамеренным компромиссом, позволяющим осуществлять точечное литье непосредственно на косметическую поверхность детали, что часто необходимо для достижения сбалансированного заполнения или эстетических требований.

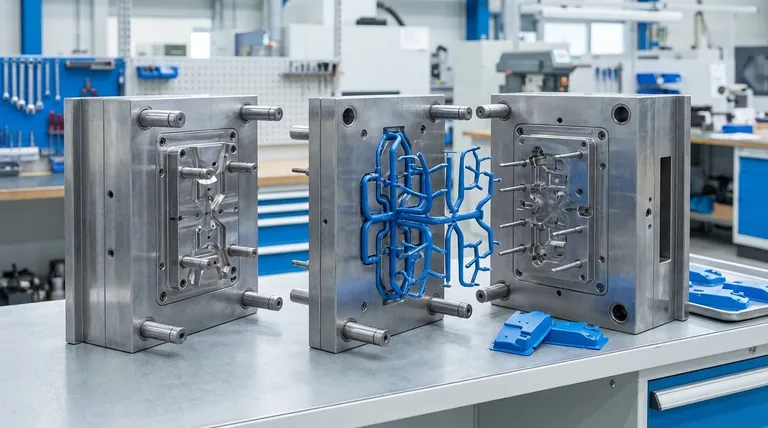

Анатомия 3-плитной пресс-формы

Стандартная пресс-форма имеет одну линию разъема, где она открывается для извлечения детали. 3-плитная пресс-форма более сложна, она вводит вторую линию разъема специально для управления литником.

Три основные плиты

Название происходит от трех основных компонентов, которые работают последовательно:

- Неподвижная (зажимная) плита: Она закреплена на неподвижной плите машины для литья под давлением и содержит втулку литника, через которую пластик впервые попадает в пресс-форму.

- Плита литника (или плавающая плита): Эта средняя плита не прикреплена ни к одной из плит и "плавает" между двумя другими. В ней размещается литниковая система, которая направляет пластик в полости.

- Подвижная (формообразующая) плита: Она прикреплена к подвижной плите машины. Обычно она удерживает формообразующую половину полости детали и систему выталкивания.

Две линии разъема

Гениальность конструкции заключается в том, как эти плиты создают два различных отверстия:

- Разрыв литника: Это первое отверстие, возникающее между неподвижной плитой и плитой литника. Его задача — разрывать маленькие точечные литники, которые соединяют литник с деталями.

- Основная линия разъема: Это второе отверстие, возникающее между плитой литника и подвижной плитой. Здесь готовые детали выставляются для выталкивания.

Последовательность операций: Пошаговое описание

Понимание того, как эти плиты движутся в скоординированной последовательности, является ключом к пониманию того, как функционирует пресс-форма.

Шаг 1: Впрыск

Пресс-форма закрыта, все три плиты удерживаются вместе под давлением смыкания. Расплавленный пластик впрыскивается через литник, течет через литниковую систему в плите литника, проходит через крошечные точечные литники и заполняет полости деталей.

Шаг 2: Первое открытие (разрыв литника)

После того как пластик остынет и литники затвердеют, литьевая машина начинает открываться. Система защелок или замков первоначально удерживает плиту литника и подвижную плиту вместе.

Это приводит к появлению первого отверстия между неподвижной плитой и плитой литника. По мере разделения этих плит маленькие, застывшие литники аккуратно отламываются от деталей.

Шаг 3: Второе открытие (извлечение детали)

Как только первое отверстие достигает заданного расстояния, защелки освобождаются. Машина продолжает открываться, теперь создавая второе отверстие — основную линию разъема — между плитой литника и подвижной плитой.

Это действие полностью отделяет литниковую систему (все еще находящуюся на плите литника) от готовых деталей (которые находятся на подвижной плите).

Шаг 4: Выталкивание детали и литника

При полностью открытой основной линии разъема активируется система выталкивания на подвижной стороне, выталкивая готовые детали из их полостей.

Одновременно литниковая система отделяется от плиты литника и выталкивается отдельно. Поскольку она теперь изолирована, она может просто свободно падать, не мешая деталям и не требуя роботизированного удаления.

Понимание компромиссов

3-плитная пресс-форма — это специализированный инструмент. Выбор ее требует понимания ее преимуществ и недостатков по сравнению со стандартной 2-плитной пресс-формой или системой горячего литника.

Ключевое преимущество: Гибкость литья

Основная причина использования 3-плитной пресс-формы — это ее способность размещать литник практически в любом месте детали. Она позволяет использовать центральный точечный литник на плоской детали, что обеспечивает сбалансированный поток пластика и идеально подходит для многогнездных форм, которые должны заполняться равномерно. Это невозможно при использовании стандартного 2-плитного бокового литника.

Недостаток: Сложность и стоимость

Дополнительная плита, вытяжные болты, защелки и системы позиционирования делают 3-плитную пресс-форму значительно более сложной и дорогой в проектировании, изготовлении и обслуживании, чем 2-плитную пресс-форму.

Недостаток: Время цикла и отходы материала

Большая литниковая система изготовлена из твердого пластика (холодный литник), который должен охлаждаться и выталкиваться каждый цикл. Это увеличивает общее время цикла и создает больше отходов материала по сравнению с системой горячего литника, которая поддерживает литник в расплавленном состоянии.

Правильный выбор для вашей цели

Выбор правильного типа пресс-формы является критически важным решением, основанным на конструкции детали, объеме производства и целевых затратах.

- Если ваша основная цель — минимальная стоимость пресс-формы и простые детали: Стандартная 2-плитная пресс-форма почти всегда является наиболее экономичным и простым решением.

- Если ваша основная цель — косметическое качество или сбалансированный поток в многогнездных формах: 3-плитная пресс-форма — отличный выбор для обеспечения точечных литников там, где они наиболее необходимы.

- Если ваша основная цель — крупносерийное производство с минимальными отходами и быстрыми циклами: Пресс-форма с горячим литником часто является превосходной долгосрочной инвестицией, поскольку она полностью исключает отходы литника.

В конечном итоге, выбор 3-плитной пресс-формы — это инженерное решение, призванное отдать приоритет расположению литника и качеству детали над простотой инструмента и эффективностью использования сырья.

Сводная таблица:

| Характеристика | 3-плитная пресс-форма | 2-плитная пресс-форма |

|---|---|---|

| Основное преимущество | Гибкость точечного литья для сбалансированного заполнения и эстетики | Простая, недорогая конструкция |

| Линии разъема | Две (разрыв литника и основная линия разъема) | Одна |

| Литниковая система | Холодный литник (выталкивается как отход) | Холодный литник (выталкивается вместе с деталью) |

| Лучше всего подходит для | Сложных деталей, требующих центрального литья, многогнездных форм | Простых деталей с боковым литьем |

Нужна прецизионная пресс-форма для вашего следующего проекта? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая передовые решения для литья под давлением. Наш опыт гарантирует, что ваши лабораторные инструменты будут изготовлены с высочайшим качеством и точностью. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем оптимизировать ваш производственный процесс и обеспечить превосходные результаты для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Пресс-форма для полигонов для лаборатории

- Обойма пресс-формы для роторного таблеточного пресса с несколькими пуансонами для вращающихся овальных и квадратных форм

- Пресс-форма специальной формы для лаборатории

- Цилиндрическая пресс-форма Assemble Lab

- Пресс-форма для шариков для лаборатории

Люди также спрашивают

- Почему при горячем прессовании твердых полимерных электролитов используются специальные пресс-формы?

- Mould или mold? Руководство по правильному написанию в зависимости от региона

- Как индивидуальные графитовые пресс-формы способствуют созданию композитов Al-20% Si/графитовые хлопья? Оптимизация микроструктуры и проводимости

- Какова основная функция высокопрочных графитовых форм? Повышение эффективности вакуумного горячего прессования и спекания

- Какова продолжительность жизни плесени? Она бессмертна, если вы не контролируете влажность