Чтобы увеличить производительность шаровой мельницы, необходимо систематически оптимизировать взаимодействие нескольких ключевых рабочих параметров. Наиболее важными факторами являются скорость вращения мельницы, объем и размер мелющих тел (шаров), скорость подачи материала и, в процессах мокрого измельчения, плотность пульпы. Изменение одного параметра требует соответствующей корректировки других для достижения более высокой пропускной способности.

Центральная задача увеличения производительности шаровой мельницы заключается не в максимизации одного параметра, а в нахождении точного равновесия между силой измельчения, временем нахождения материала и скоростью выгрузки. Стремление к увеличению пропускной способности без поддержания этого баланса неизбежно приведет к неэффективности, увеличению износа и неспособности соответствовать спецификациям продукта.

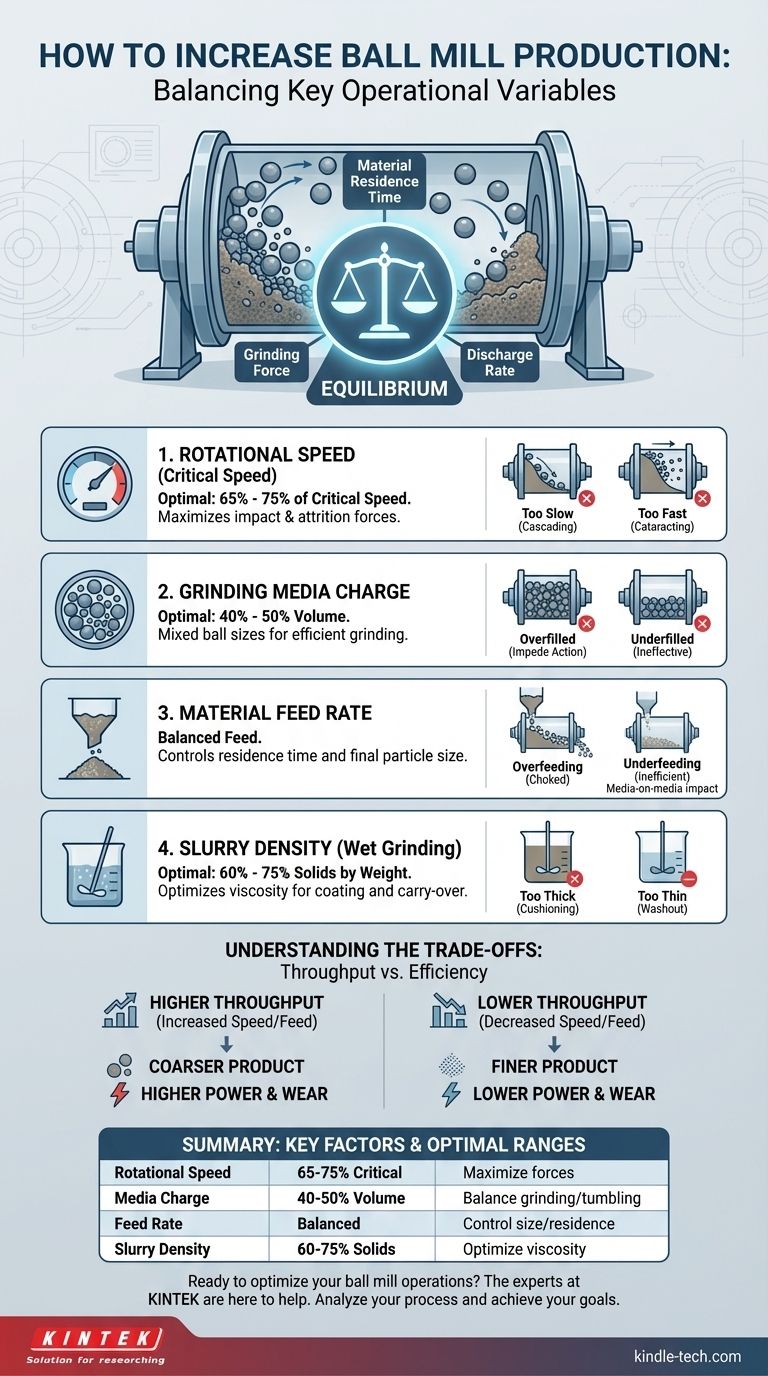

Четыре столпа пропускной способности шаровой мельницы

Оптимизация шаровой мельницы — это процесс балансировки четырех взаимосвязанных факторов. Понимание того, как каждый из них способствует процессу измельчения, является основой для эффективного увеличения производства.

Оптимизация скорости вращения (Критическая скорость)

Скорость мельницы определяет, как ведут себя мелющие тела. Она измеряется относительно «критической скорости» — теоретической скорости, при которой внешний слой шаров удерживался бы на футеровке центробежной силой.

Работа мельницы на критической скорости контрпродуктивна, так как не происходит ни перекатывания, ни измельчения. Цель состоит в том, чтобы найти скорость, которая максимизирует силы удара и истирания.

Большинство шаровых мельниц наиболее эффективно работают при скорости от 65% до 75% от их критической скорости. Ниже этого диапазона шары скатываются вниз, создавая больше трения, но меньше ударов. Выше этого диапазона шары отбрасываются дальше, увеличивая удар, но рискуя неэффективной передачей энергии и чрезмерным износом футеровки.

Управление загрузкой мелющих тел

Мелющие тела — стальные или керамические шары — являются основным инструментом для уменьшения размера частиц. Их характеристики имеют решающее значение для производительности мельницы.

Объем загрузки — это процент внутреннего объема мельницы, занятый шарами, обычно составляющий от 40% до 50%. Слишком низкая загрузка не может эффективно измельчать, в то время как слишком высокая загрузка уменьшает пространство, доступное для материала, и может препятствовать правильному перекатыванию.

Размер шаров также имеет решающее значение. Более крупные шары используются для разрушения крупного подаваемого материала, в то время как более мелкие шары обеспечивают большую площадь поверхности, необходимую для тонкого измельчения. Сбалансированная загрузка смешанных размеров часто используется для достижения эффективного измельчения в диапазоне частиц.

Регулирование скорости подачи материала

Скорость, с которой вы подаете новый материал в мельницу, напрямую влияет как на объем производства, так и на конечный размер частиц.

Перекорм мельницы — распространенная ошибка. Это уменьшает время, которое каждая частица проводит внутри (время пребывания), что приводит к получению более крупного конечного продукта. Это также может «задушить» мельницу, смягчая действие мелющих тел и резко снижая эффективность.

И наоборот, недокорм мельницы неэффективен. Он тратит энергию на чрезмерное измельчение уже достаточно мелких частиц и вызывает дорогостоящие повреждения, поскольку мелющие шары ударяются друг о друга и непосредственно о футеровку мельницы.

Контроль плотности пульпы (для мокрого измельчения)

В процессах мокрого измельчения соотношение твердых веществ и воды, известное как плотность пульпы или шлама, является мощным рычагом управления.

Если пульпа слишком густая (слишком мало воды), ее высокая вязкость будет смягчать удары шаров, уменьшая силу их ударов и замедляя процесс измельчения.

Если пульпа слишком жидкая (слишком много воды), материал может проходить через мельницу слишком быстро, не будучи должным образом измельченным, а вязкость пульпы может быть недостаточной для эффективного покрытия и удержания мелющих тел. Большинство операций находят оптимальную точку в диапазоне от 60% до 75% твердых веществ по весу.

Понимание компромиссов: Пропускная способность против эффективности

Попытка максимизировать производство без учета присущих компромиссов приведет к плохим результатам и увеличению затрат. Истинная оптимизация требует сбалансированного подхода.

Цена более высокой скорости

Хотя увеличение скорости может повысить пропускную способность до определенного предела, это всегда сопряжено с затратами. Более высокие скорости резко увеличивают потребление энергии и ускоряют износ как футеровки мельницы, так и мелющих тел, что приводит к более частому и дорогостоящему обслуживанию.

Скорость подачи против размера частиц

Существует обратная зависимость между скоростью подачи и тонкостью помола. Прокачка большего количества материала через мельницу увеличит вашу тоннажность в час, но почти всегда приведет к более крупному конечному продукту. Вы должны решить, приемлем ли этот более крупный помол для ваших последующих процессов.

Пределы загрузки мелющих тел

Увеличение загрузки шаров может показаться простым способом добавить мощность измельчения, но это также увеличивает вес мельницы и нагрузку на приводной двигатель. Превышение мощности двигателя может привести к остановкам, в то время как переполненная мельница оставляет мало места для эффективного измельчения материала.

Внесение правильных корректировок для вашей цели

Ваша стратегия оптимизации должна определяться вашей основной целью. Используйте эти принципы в качестве отправной точки для методичных, поочередных корректировок.

- Если ваш основной фокус — максимизация сырой тоннажности: Сосредоточьтесь на увеличении скорости подачи при одновременной регулировке скорости мельницы и плотности пульпы для обработки нагрузки, но будьте готовы к получению немного более крупного конечного продукта.

- Если ваш основной фокус — достижение определенного размера частиц: Отдавайте приоритет контролю скорости подачи и плотности пульпы для обеспечения достаточного времени пребывания, даже если это означает работу с несколько меньшей пропускной способностью.

- Если ваш основной фокус — снижение эксплуатационных расходов: Работайте с мельницей на нижней границе ее оптимального диапазона скоростей (например, 65–70% от критической скорости) и обеспечьте идеальный баланс загрузки мелющих тел и скорости подачи, чтобы избежать потерь энергии.

Настоящий прирост производительности достигается за счет методичного тестирования и нахождения уникального равновесия для вашего конкретного материала и оборудования.

Сводная таблица:

| Ключевой фактор | Оптимальный диапазон | Влияние на производительность |

|---|---|---|

| Скорость вращения | 65% - 75% от критической скорости | Максимизирует силы удара и истирания для эффективного измельчения. |

| Загрузка мелющих тел | 40% - 50% объема мельницы | Балансирует мощность измельчения с пространством для перекатывания материала. |

| Скорость подачи материала | Сбалансирована для предотвращения перекорма/недокорма | Контролирует время пребывания и конечный размер частиц. |

| Плотность пульпы (мокрый помол) | 60% - 75% твердых веществ по весу | Оптимизирует вязкость для эффективного покрытия мелющих тел и уноса материала. |

Готовы оптимизировать работу вашей шаровой мельницы и повысить эффективность производства? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая мелющие тела и решения для помола, адаптированные к вашим конкретным потребностям. Наша команда может помочь вам проанализировать ваш процесс и порекомендовать правильную конфигурацию для достижения ваших целей по пропускной способности, размеру частиц и снижению затрат. Свяжитесь с KINTEL сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- Каково назначение шарового измельчения? Универсальный инструмент для синтеза и модификации материалов

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- Как высокоэнергетическая планетарная шаровая мельница способствует синтезу сульфидных стекловидных электролитов? Достижение аморфизации

- Какую роль играет планетарная шаровая мельница в производстве удобрений из яичной скорлупы? Раскройте превосходную химическую реакционную способность

- Почему в исследованиях катализаторов Co-Ni используется лабораторная шаровая мельница? Оптимизируйте конверсию CO2 с помощью точного измельчения