Повышение эффективности шаровой мельницы — это процесс систематического балансирования ключевых эксплуатационных параметров. Наиболее важными факторами для регулировки являются скорость вращения мельницы, характеристики мелющих тел (их размер, материал и объем) и свойства измельчаемого материала, такие как скорость его подачи и, при мокром измельчении, плотность пульпы.

Шаровая мельница — это не машина грубой силы; это динамическая система, управляемая законами физики. Истинное повышение эффективности достигается не с помощью одного «трюка», а благодаря пониманию взаимодействия ударных сил и сил истирания, а затем методической настройке каждой переменной в соответствии с вашим конкретным материалом и целями производства.

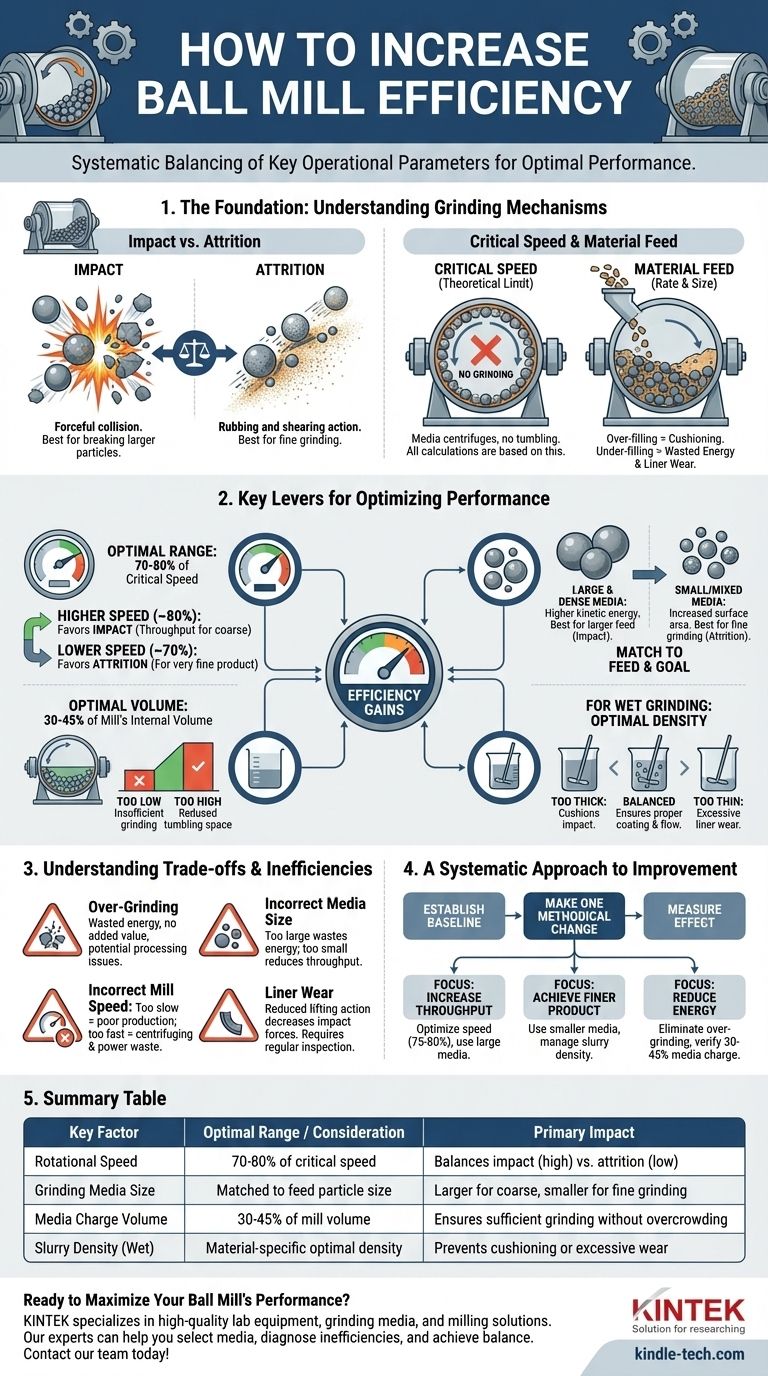

Основа: Понимание механизмов измельчения

Эффективность шаровой мельницы определяется тем, насколько эффективно она передает энергию от вращающегося барабана через мелющие тела к материалу, который вы хотите измельчить. Это происходит с помощью двух основных механизмов.

Ударное воздействие против истирания

Ударное воздействие — это сильное столкновение мелющих тел (шаров) с материалом, что очень эффективно для измельчения более крупных частиц. Истирание — это трение и сдвигающее действие, которое происходит, когда шары и частицы скользят друг мимо друга, что более эффективно для измельчения более мелких частиц. Наиболее эффективное измельчение часто включает баланс обоих механизмов.

Что такое "критическая скорость"?

Критическая скорость — это теоретическая скорость вращения, при которой мелющие тела просто прижимались бы к внутренней стенке мельницы центробежной силой, подобно одежде в центрифуге. При этой скорости измельчение не происходит, потому что мелющие тела никогда не перекатываются. Все расчеты рабочей скорости основаны на этом критическом значении.

Роль подачи материала

Скорость и размер материала, подаваемого в мельницу, имеют решающее значение. Переполнение мельницы материалом амортизирует мелющие тела, уменьшая ударные силы и снижая эффективность. И наоборот, недостаточное заполнение может привести к потере энергии, поскольку мелющие тела сталкиваются друг с другом и с футеровкой мельницы вместо целевого материала.

Ключевые рычаги для оптимизации производительности

Чтобы улучшить производительность вашей мельницы, вы должны сосредоточиться на переменных, которые вы можете контролировать. Эти четыре рычага оказывают наиболее значительное влияние на общую эффективность.

Настройка скорости вращения

Рабочая скорость устанавливается как процент от критической скорости. Обычными являются скорости в диапазоне 70-80% от критической скорости.

- Более высокие скорости (ближе к 80%) способствуют ударным силам, увеличивая производительность для более грубых материалов.

- Более низкие скорости (ближе к 70%) способствуют истиранию, что может быть лучше для получения очень тонкого конечного продукта.

Выбор правильных мелющих тел

Мелющие тела — это двигатель вашей мельницы. Их свойства должны соответствовать подаваемому материалу и желаемому размеру продукта.

- Размер мелющих тел: Для измельчения более крупных частиц (ударное воздействие) требуются более крупные шары. Смесь размеров или более мелкие шары лучше подходят для тонкого измельчения (истирание).

- Плотность мелющих тел: Более плотные мелющие тела (например, сталь вместо керамики) обеспечивают большую кинетическую энергию и ударную силу, но также требуют больше энергии для вращения мельницы.

Оптимизация загрузки мелющих тел (объем)

Загрузка мелющих тел относится к объему мельницы, занятому мелющими телами. Обычно это составляет от 30% до 45% внутреннего объема мельницы.

- Слишком низкая загрузка приводит к недостаточному количеству событий измельчения и потере энергии.

- Слишком высокая загрузка уменьшает пространство для материала и ограничивает перекатывающее движение мелющих тел, снижая эффективность.

Управление плотностью пульпы (для мокрого измельчения)

При мокром измельчении плотность пульпы (или плотность шлама) имеет решающее значение. Оптимальная плотность обеспечивает правильное покрытие частиц мелющими телами для эффективного измельчения и правильный поток через мельницу. Слишком густая пульпа будет амортизировать удар мелющих тел, в то время как слишком жидкая приведет к чрезмерному износу мелющих тел и футеровки.

Понимание компромиссов и неэффективности

Преследование одной цели, например максимальной производительности, может привести к непредвиденным последствиям. Признание этих компромиссов является ключом к сбалансированной, устойчивой эффективности.

Проблема переизмельчения

Измельчение материала мельче, чем ваша целевая спецификация, является основным источником потерь энергии. Оно потребляет энергию, не добавляя ценности конечному продукту, и может даже создавать проблемы в последующей обработке.

Стоимость неправильного размера мелющих тел

Использование мелющих тел, слишком крупных для вашего подаваемого материала, приводит к потере энергии из-за неэффективных ударов. Использование слишком мелких мелющих тел не сможет эффективно измельчить самые крупные частицы, что приведет к низкой производительности и плохому качеству продукта.

Риск неправильной скорости мельницы

Слишком медленная работа мельницы отдает приоритет истиранию, что может быть слишком медленным для ваших производственных нужд. Слишком быстрая работа приближается к критической скорости, что приводит к центрифугированию мелющих тел и полному прекращению процесса измельчения при максимальном потреблении энергии.

Влияние износа футеровки

Лифтеры на внутренней футеровке мельницы необходимы для перекатывания мелющих тел. По мере износа этих лифтеров их подъемное действие становится менее эффективным, что снижает ударные силы и общую эффективность измельчения. Необходим регулярный осмотр.

Систематический подход к повышению эффективности

Начните с определения базовых показателей для вашей текущей операции, затем вносите одно методическое изменение за раз, чтобы измерить его эффект.

- Если ваша основная цель — увеличение производительности: Приоритет отдайте оптимизации скорости мельницы в сторону более высоких значений эффективного диапазона (например, 75-80% от критической) и убедитесь, что ваши мелющие тела достаточно велики для измельчения самых крупных частиц.

- Если ваша основная цель — получение более тонкого продукта: Рассмотрите возможность использования мелющих тел меньшего максимального размера для увеличения площади поверхности и содействия истиранию, тщательно управляя плотностью пульпы для предотвращения амортизации.

- Если ваша основная цель — снижение энергопотребления: Проведите аудит, чтобы исключить переизмельчение путем регулировки времени пребывания или настроек классификатора, и убедитесь, что загрузка мелющих тел находится в оптимальном диапазоне 30-45%.

Рассматривая вашу шаровую мельницу как точную систему взаимосвязанных переменных, вы можете добиться значительных и устойчивых улучшений в производительности и экономической эффективности.

Сводная таблица:

| Ключевой фактор | Оптимальный диапазон / Соображения | Основное влияние |

|---|---|---|

| Скорость вращения | 70-80% от критической скорости | Баланс ударного воздействия (более высокая скорость) и истирания (более низкая скорость) |

| Размер мелющих тел | Соответствует размеру частиц подаваемого материала | Более крупные для грубого измельчения, более мелкие для тонкого измельчения |

| Объем загрузки мелющих тел | 30-45% от объема мельницы | Обеспечивает достаточное количество событий измельчения без переполнения |

| Плотность пульпы (мокрое измельчение) | Оптимальная плотность для конкретного материала | Предотвращает амортизацию (слишком густая) или чрезмерный износ (слишком жидкая) |

Готовы максимально увеличить производительность вашей шаровой мельницы?

Оптимизация процесса измельчения — сложная задача, но вам не обязательно справляться с ней в одиночку. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая мелющие тела и решения для измельчения, адаптированные к вашим конкретным материалам и целям. Наши эксперты помогут вам:

- Выбрать идеальные мелющие тела для вашего применения.

- Диагностировать неэффективность и рекомендовать точные корректировки.

- Достичь баланса высокой производительности, тонкого качества продукта и снижения энергопотребления.

Свяжитесь с нашей командой сегодня для консультации, и позвольте нам помочь вам раскрыть весь потенциал ваших лабораторных процессов. Свяжитесь с нами через нашу контактную форму, чтобы начать!

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Лабораторная горизонтальная планетарная шаровая мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Какова конкретная роль высокоэнергетической планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов, легированных серебром?

- Почему высокоэнергетическая планетарная шаровая мельница предпочтительнее традиционного литья для нанокристаллических ВЭА?

- Как планетарная высокоэнергетическая шаровая мельница способствует приготовлению слоистых материалов методом «сверху вниз»? Оптимизация выхода

- Какова роль планетарной шаровой мельницы в синтезе сульфидных твердотельных электролитов Li2S–P2S5?

- Какую роль играет планетарная шаровая мельница в СВС? Оптимизация активации порошка для превосходного синтеза сплавов