По своей сути, определение содержания золы в образце — это простой процесс контролируемого сжигания. Метод включает нагревание образца при высокой температуре для полного сгорания всей органической материи, оставляя только неорганический, несгораемый остаток. Этот остаток, известный как зола, затем взвешивают для количественной оценки содержания минералов в исходном материале.

Определение золы — это метод гравиметрического анализа, что означает, что он основан на измерении массы. Основная цель состоит в том, чтобы измерить вес образца до и после полного сжигания, чтобы найти массу оставшегося неорганического остатка.

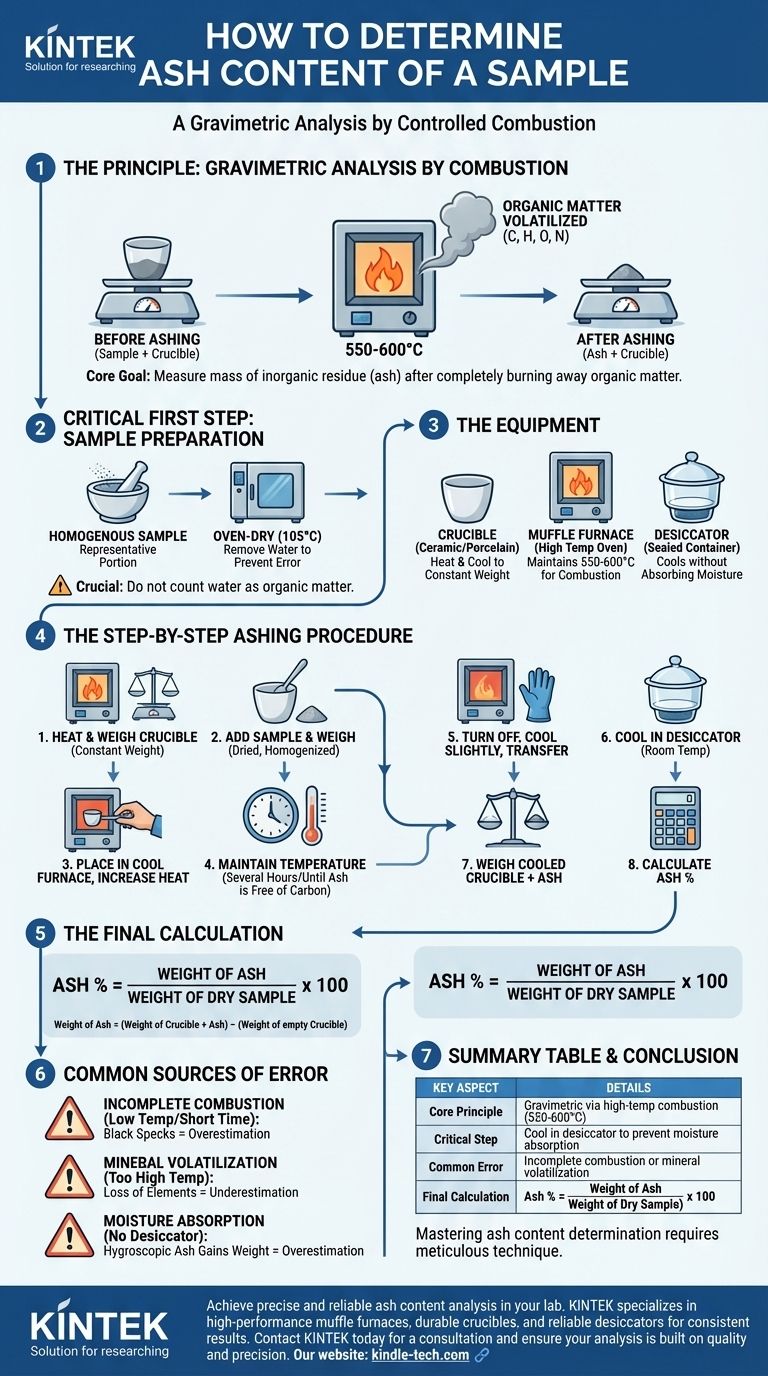

Принцип: Гравиметрический анализ путем сжигания

Вся процедура часто называется «сухим прокаливанием» или «потерей при прокаливании». Она основана на простом принципе, что высокая температура разлагает и улетучивает органические вещества (углерод, водород, кислород, азот), оставляя стабильные неорганические оксиды и соли.

Важнейший первый шаг: Подготовка образца

Точность начинается еще до того, как образец подвергнется нагреву. Образец должен быть однородным, чтобы гарантировать, что небольшая тестируемая часть репрезентативна для всей партии.

Важно отметить, что перед прокаливанием образец обычно высушивают в печи при более низкой температуре (например, 105°C). Этот шаг удаляет воду, которая в противном случае испарилась бы во время прокаливания и была бы ошибочно учтена как часть органического вещества, ложно завышая итоговый процент золы.

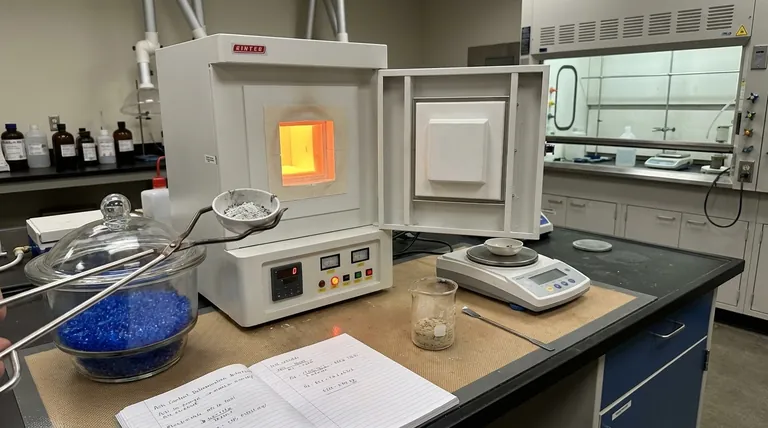

Оборудование: Тигель, печь и эксикатор

Основным инструментом для этого процесса является муфельная печь — изолированная печь, способная достигать и поддерживать высокие температуры, необходимые для полного сгорания, обычно от 550°C до 600°C.

Образец помещается в тигель — керамическую или фарфоровую чашу, предназначенную для выдерживания сильных термических ударов. Перед использованием этот тигель необходимо нагреть до температуры прокаливания, охладить и взвешивать до достижения постоянного веса, чтобы гарантировать, что какой-либо остаток или влага на самом тигле не повлияют на окончательное измерение.

После нагрева горячий тигель помещают в эксикатор. Это герметичный контейнер с осушителем, который позволяет тиглю и его содержимому остыть до комнатной температуры, не поглощая влагу из воздуха.

Пошаговая процедура прокаливания

- Нагрейте чистый пустой тигель в муфельной печи, охладите его в эксикаторе и взвесьте. Повторяйте этот цикл до достижения постоянного веса.

- Добавьте точно отмеренное количество высушенного, гомогенизированного образца в предварительно взвешенный тигель.

- Поместите тигель с образцом в холодную муфельную печь. Постепенно повышайте температуру до целевого значения (например, 550°C), чтобы избежать разбрызгивания.

- Поддерживайте целевую температуру в течение нескольких часов (обычно 2–4 часа или до тех пор, пока зола визуально не станет свободной от черных частиц углерода).

- Выключите печь, слегка приоткройте дверцу для медленного начального охлаждения, а затем перенесите горячий тигель в эксикатор.

- Дайте тиглю полностью остыть до комнатной температуры внутри эксикатора.

- Взвесьте охлажденный тигель с золой.

- Рассчитайте процент золы, используя конечные веса.

Окончательный расчет

Расчет представляет собой простое выражение веса остатка в процентах от веса исходного образца.

% Золы = (Вес золы / Вес сухого образца) x 100

Где Вес золы = (Вес тигля + золы) - (Вес пустого тигля).

Понимание компромиссов и источников ошибок

Хотя процедура проста по принципу, для предотвращения значительных ошибок требуется скрупулезная техника. Понимание этих потенциальных подводных камней является ключом к получению надежных данных.

Неполное сгорание

Если температура слишком низкая или время прокаливания слишком короткое, весь углерод не сгорит. Это часто видно по черным точкам в зольном остатке. Оставшийся углерод добавит вес, что приведет к завышению истинного содержания золы.

Улетучивание минералов

И наоборот, если температура слишком высока, некоторые неорганические соли и элементы могут быть потеряны в результате улетучивания или разложения. Элементы, такие как хлор, сера, натрий и калий, могут быть частично потеряны, что приведет к занижению истинного содержания золы. Стандартный диапазон 550–600°C является компромиссом для минимизации как неполного сгорания, так и потери минералов.

Поглощение влаги

Зольный остаток часто является гигроскопичным, то есть он легко поглощает влагу из воздуха. Неиспользование эксикатора для охлаждения приведет к увеличению веса золы за счет атмосферной воды, что приведет к завышению содержания золы. Это одна из наиболее распространенных процедурных ошибок.

Сделайте правильный выбор для вашей цели

Строгость вашей процедуры должна соответствовать вашей аналитической цели. Несколько целенаправленных корректировок могут гарантировать, что ваши результаты пригодны для использования.

- Если ваше основное внимание уделяется соблюдению нормативных требований или контролю качества (QC): Строго придерживайтесь стандартизированного метода (например, AOAC для пищевых продуктов, ASTM для материалов) и тщательно документируйте каждый шаг, особенно температуру, продолжительность и достижение постоянного веса.

- Если ваше основное внимание уделяется рутинному контролю процесса: Последовательность важнее абсолютной точности. Убедитесь, что внутренняя процедура вашей лаборатории выполняется одинаково каждый раз для надежного отслеживания тенденций и отклонений.

- Если вы устраняете непоследовательные результаты: Ваши первые проверки должны включать визуальный осмотр золы на предмет черных частиц (неполное сгорание) и повторную оценку протокола охлаждения и взвешивания, чтобы исключить поглощение влаги как переменную.

В конечном счете, овладение определением содержания золы является свидетельством тщательной, точной лабораторной техники.

Сводная таблица:

| Ключевой аспект | Подробности |

|---|---|

| Основной принцип | Гравиметрический анализ путем высокотемпературного сжигания (550–600°C) |

| Основное оборудование | Муфельная печь, тигель, эксикатор, аналитические весы |

| Критический шаг | Охлаждение золы в эксикаторе для предотвращения поглощения влаги |

| Распространенная ошибка | Неполное сгорание (завышение) или улетучивание минералов (занижение) |

| Окончательный расчет | % Золы = (Вес золы / Вес сухого образца) x 100 |

Достигайте точного и надежного анализа содержания золы в вашей лаборатории.

Точное определение содержания золы и минералов имеет решающее значение для контроля качества, соблюдения нормативных требований и исследований. Процесс зависит от надежного оборудования и скрупулезной техники для избежания распространенных ошибок, таких как поглощение влаги или неполное сгорание.

KINTEK специализируется на поставке точного лабораторного оборудования, необходимого для этой важной процедуры, включая высокопроизводительные муфельные печи для стабильного высокотемпературного прокаливания, прочные тигли и надежные эксикаторы, чтобы гарантировать точность и воспроизводимость ваших результатов.

Позвольте нам помочь вам расширить возможности вашей лаборатории. Независимо от того, настраиваете ли вы новый протокол контроля качества или оптимизируете существующий, наши эксперты могут предоставить подходящие инструменты и поддержку.

Свяжитесь с KINTEK сегодня для консультации и убедитесь, что ваш анализ содержания золы построен на основе качества и точности.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова самая высокая температура, которую может достичь печь? Изучение пределов от 3000°C+ до вашего применения

- Каковы результаты прокаливания? Руководство по очистке и трансформации материалов

- Можно ли проводить прокаливание в муфельной печи? Да, для точного нагрева в воздушной среде.

- Какова основная характеристика муфельной печи? Обеспечьте чистое нагревание без загрязнений

- Каковы пять распространенных видов термической обработки металлов? Освойте процессы для получения точных свойств материалов