Чтобы повысить эффективность шаровой мельницы, необходимо систематически оптимизировать взаимосвязь между измельчаемым материалом и средой, осуществляющей измельчение. Это включает контроль размера загружаемого материала, объема и размера стальных шаров, а также плотности пульпы внутри мельницы. Каждый фактор напрямую влияет на то, какая часть энергии продуктивно используется для уменьшения размера частиц, а какая тратится впустую.

Основной принцип эффективности шаровой мельницы — максимизация эффективной передачи энергии. Каждая настройка — от размера материала, поступающего в мельницу, до плотности пульпы — направлена на то, чтобы стальные шары максимально эффективно воздействовали на целевой материал, а не тратили энергию на неэффективные соударения или внутреннее трение.

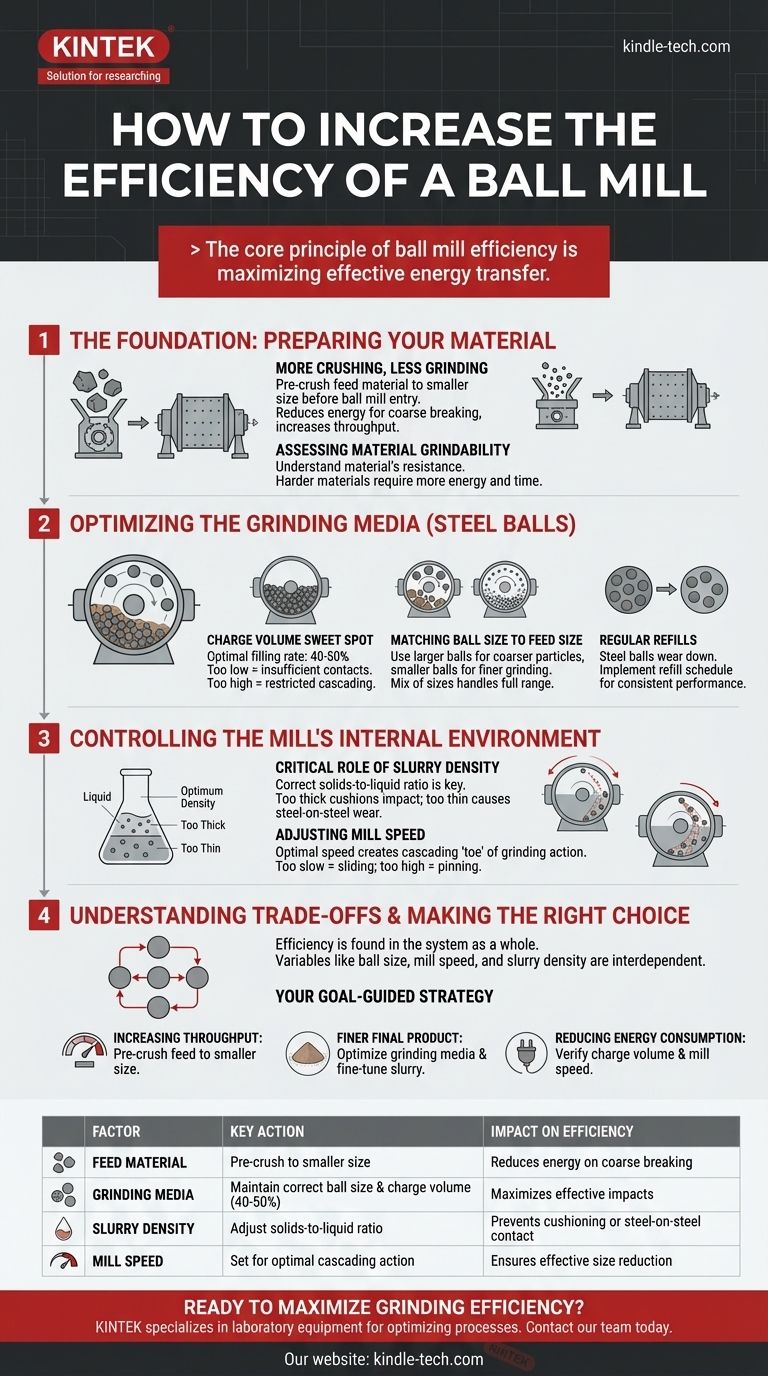

Основа: Подготовка Вашего Материала

Еще до того, как материал попадет в мельницу, вы можете добиться значительного повышения эффективности. Состояние загружаемого материала задает базовый уровень для всего процесса измельчения.

Принцип «Больше дробления, меньше измельчения»

Наибольший прирост эффективности часто достигается за счет уменьшения размера частиц загружаемого материала до его попадания в шаровую мельницу. Шаровые мельницы наиболее эффективны для тонкого измельчения, а не для грубого дробления.

Используя дробилку для предварительного уменьшения размера, вы позволяете шаровой мельнице сосредоточить свою энергию на ее основной задаче. Это одно изменение может резко увеличить производительность и снизить общее потребление энергии.

Оценка Измельчаемости Материала

Каждый материал обладает присущей ему измельчаемостью, или сопротивлением разрушению. Хотя вы, возможно, не сможете изменить сам материал, понимание этого свойства имеет решающее значение для установления реалистичных ожиданий и соответствующей оптимизации других параметров.

Более твердые материалы всегда будут требовать больше энергии и времени, что должно быть учтено в ваших расчетах процесса.

Оптимизация Мелющих Тел (Стальных Шаров)

Стальные шары, или мелющие тела, являются «двигателем» мельницы. Их размер, объем и состояние — самые критические переменные, которыми вы можете управлять внутри самой мельницы.

Оптимальный Диапазон «Объема Загрузки»

Степень заполнения, или объем загрузки, — это процент внутреннего объема мельницы, занятый стальными шарами. Оптимальный диапазон обычно составляет 40–50%.

Если загрузка слишком мала, количество контактов при измельчении за один оборот будет недостаточным, что приведет к потере времени и энергии. Если она слишком велика, шары не смогут свободно каскадировать, что снизит силу удара и действие измельчения.

Соответствие Размера Шаров и Размера Загрузки

Не существует универсального решения для мелющих тел. Вы должны подбирать размер шаров под измельчаемый материал.

Используйте более крупные шары для разрушения более крупных частиц загрузки и более мелкие шары для более тонкого измельчения мелких частиц. Оптимизированная загрузка часто использует смесь размеров для обработки всего диапазона частиц по мере их уменьшения.

Поддержание Загрузки Регулярными Добавлениями

Стальные шары со временем изнашиваются, становясь меньше и менее эффективными. Этот износ уменьшает общий объем загрузки и нарушает распределение размеров.

Внедрение графика точного пополнения мельницы новыми шарами имеет решающее значение для поддержания стабильной и предсказуемой производительности измельчения.

Контроль Внутренней Среды Мельницы

Условия внутри мельницы — в частности, плотность пульпы и скорость вращения — определяют, как взаимодействуют шары и материал.

Критическая Роль Плотности Пульпы

Измельчение чаще всего производится во влажной среде, и плотность пульпы (соотношение твердых веществ к жидкости) является ключевым рычагом управления.

Если пульпа слишком густая, она будет амортизировать удары шаров, снижая эффективность измельчения. Если она слишком жидкая, она не будет должным образом обволакивать мелющие тела, что приведет к потере энергии из-за контакта «сталь по стали».

Регулировка Скорости Мельницы для Правильного Действия

Скорость вращения мельницы определяет поведение загрузки шаров. Если скорость слишком мала, шары будут просто скользить, обеспечивая слабое измельчение.

Если скорость слишком высока (приближается к «критической скорости»), шары будут прижиматься к стенке мельницы центробежной силой, и измельчение не произойдет. Наиболее эффективная скорость позволяет загрузке подниматься и каскадировать, создавая «носок» интенсивного действия измельчения.

Понимание Компромиссов

Оптимизация шаровой мельницы заключается не в максимизации одной переменной, а в поиске правильного баланса для вашего конкретного применения.

Взаимозависимость Переменных

Все эти факторы взаимосвязаны. Изменение размера шаров может потребовать корректировки скорости мельницы. Уменьшение размера загрузки может позволить использовать другую плотность пульпы для достижения лучших результатов. Эффективность достигается в системе в целом, а не в одном компоненте.

Износ как Неизбежная Стоимость

Измельчение — это по своей сути абразивный процесс с высокими ударными нагрузками. Хотя эти стратегии повысят энергоэффективность, они не устранят эксплуатационных расходов на замену мелющих тел (стальных шаров) и футеровки мельницы, которые рассчитаны на постепенный износ.

Принятие Правильного Решения для Вашей Цели

Ваша стратегия оптимизации должна руководствоваться вашей основной целью.

- Если ваш основной фокус — увеличение производительности: Предварительное дробление загружаемого материала до меньшего, более однородного размера является наиболее эффективной стратегией.

- Если ваш основной фокус — получение более тонкого конечного продукта: Сосредоточьтесь на оптимизации мелющих тел с правильным распределением мелких размеров шаров и точной настройкой плотности пульпы.

- Если ваш основной фокус — снижение энергопотребления: Сначала убедитесь, что объем загрузки шаров и скорость мельницы установлены правильно, чтобы избежать потерь энергии из-за неправильного каскадирования.

В конечном счете, высокоэффективная шаровая мельница — это сбалансированная система, в которой каждый компонент настроен на максимальную продуктивную передачу энергии.

Сводная Таблица:

| Фактор для Оптимизации | Ключевое Действие | Влияние на Эффективность |

|---|---|---|

| Загружаемый Материал | Предварительное дробление до меньшего размера | Снижает энергию, затрачиваемую на грубое дробление |

| Мелющие Тела | Поддержание правильного размера шаров и объема загрузки (40–50%) | Максимизирует эффективные удары и действие измельчения |

| Плотность Пульпы | Регулировка соотношения твердых веществ к жидкости | Предотвращает амортизацию, приводящую к потере энергии, или контакт «сталь по стали» |

| Скорость Мельницы | Установка для оптимального каскадного действия | Обеспечивает эффективный подъем и падение шаров для уменьшения размера |

Готовы максимизировать эффективность измельчения и снизить эксплуатационные расходы?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для оптимизации таких процессов, как шаровое измельчение. Наши эксперты могут помочь вам выбрать подходящие мелющие тела и предоставить рекомендации по точной настройке параметров вашей мельницы для ваших конкретных материалов и целей.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем поддержать производительность и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная шаровая мельница с алюминиевой циркониевой помольной емкостью и шариками

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

Люди также спрашивают

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- Какова функция шаровой мельницы при подготовке электролита NZSSP? Оптимизация синтеза твердотельных электролитов NASICON

- Какую роль играет планетарная шаровая мельница в производстве удобрений из яичной скорлупы? Раскройте превосходную химическую реакционную способность

- Почему в исследованиях катализаторов Co-Ni используется лабораторная шаровая мельница? Оптимизируйте конверсию CO2 с помощью точного измельчения