Введение в сублимационную пульверизацию

Сырье и изоляционные агенты

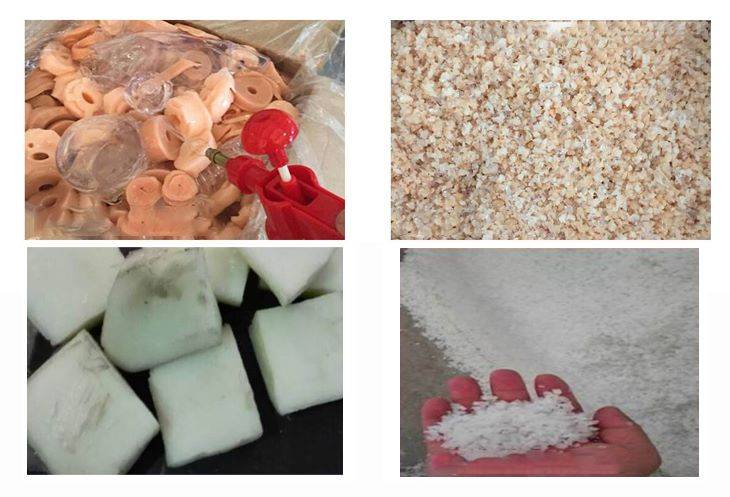

Сырье, обычно используемое в процессе сублимационной пульверизации для получения порошкообразной резины, включает в себя сырые резиновые блоки, сырые резиновые гранулы и отходы резины. Выбор этих материалов обусловлен их способностью выдерживать экстремальные холодные условия без нарушения структурной целостности. Выбор сырья очень важен, так как он напрямую влияет на качество и консистенцию конечного порошкообразного резинового продукта.

Помимо сырья, для предотвращения агломерации и обеспечения равномерной дисперсии порошкообразной резины необходимо использовать изолирующие агенты. Обычно используются следующие изолирующие агенты кремниевая сажа и диоксид кремния. Эти агенты действуют как барьеры, предотвращая слипание частиц каучука в процессе измельчения. Эффективность этих изолирующих агентов имеет первостепенное значение, поскольку их правильное применение может значительно повысить эффективность и производительность процесса сублимационного измельчения.

| Изолирующий агент | Функция |

|---|---|

| Кремний-углеродная сажа | Предотвращает агломерацию и обеспечивает равномерную дисперсию частиц резины |

| Кремнезем | Действует как барьер, предотвращающий слипание частиц резины |

Выбор и применение как сырья, так и изолирующих агентов являются важнейшими этапами процесса сублимационной пульверизации, влияющими на общее качество и характеристики получаемой порошковой резины.

Типы хладагентов

В процессе сублимационной пульверизации порошкообразной резины выбор хладагента играет решающую роль в определении эффективности и качества конечного продукта. Два основных хладагента, используемых в этом процессе, - жидкий аммиак и воздушные турбинные экспандеры. Каждый из этих методов имеет свои уникальные характеристики и области применения, что способствует разнообразию ассортимента выпускаемых изделий из порошкообразной резины.

Метод замораживания жидкого аммиака

Метод замораживания жидким аммиаком предполагает использование жидкого аммиака в качестве хладагента для быстрого замораживания резинового материала. Этот метод особенно эффективен благодаря высокой теплопроводности аммиака, которая обеспечивает быструю передачу тепла и эффективное замораживание. Процесс быстрого замораживания помогает сохранить молекулярную структуру резины, тем самым сохраняя присущие ей свойства. Этот метод часто предпочитают использовать в тех случаях, когда сохранение эластичности и гибкости резины имеет решающее значение.

Холодный метод воздушно-турбинного экспандера

В отличие от этого, холодный метод с использованием воздушных турбин использует эффект Джоуля-Томсона для достижения охлаждения. Этот метод предполагает расширение воздуха под высоким давлением через турбину, что приводит к значительному снижению температуры. Полученный холодный воздух затем используется для замораживания резинового материала. Этот метод выгодно использовать в промышленных условиях благодаря его энергоэффективности и масштабируемости. Она особенно подходит для крупных производств, где требуется непрерывное и эффективное охлаждение.

Оба метода имеют свои преимущества и выбираются в зависимости от конкретных требований производственного процесса, таких как желаемый размер частиц, объем производства и необходимость сохранения определенных свойств материала. Таким образом, выбор подходящего метода охлаждения является критическим решением в процессе сублимационной пульверизации, влияющим на общую эффективность и качество получаемого порошкообразного каучука.

Методы криогенной пульверизации

Двухэтапный метод распыления жидкого азота

Процесс начинается с того, что клеевой блок тщательно разрезается на равномерные куски размером 150 мм x 150 мм. Затем эти куски подвергаются первоначальному распылению жидкого азота, который быстро понижает их температуру до ультрахолодных -80℃. При такой температуре резиновый блок становится хрупким, что позволяет измельчить его до частиц размером менее 2 мм.

После этого дробления частицы резины, уменьшенные до размера менее 2 мм, подвергаются второй обработке жидким азотом. Этот этап вторичного замораживания обеспечивает равномерное охлаждение частиц, что еще больше повышает их хрупкость. Затем частицы подвергаются тонкому измельчению, и этот процесс продолжается до тех пор, пока более 95 % гранул не достигнут размера менее 150 мм. Этот двухэтапный подход не только обеспечивает высокий выход мелкого порошка, но и сохраняет целостность и качество резинового материала на протяжении всего процесса.

Метод глубокого охлаждения

При использовании метода глубокого охлаждения весь резиновый блок погружается в ванну с жидким азотом и подвергается быстрому глубокому замораживанию при температуре до -160°C. Под воздействием этого экстремального холода резина становится хрупкой, что позволяет ей рассыпаться на мелкие кусочки. Затем эти мелкие фрагменты резины поступают в дробилку с молотковой мельницей. Во время дробления резины жидкий азот непрерывно распыляется при температуре -80°C, чтобы сохранить хрупкость материала и способствовать дальнейшему дроблению. Этот процесс продолжается до тех пор, пока частицы резины не уменьшатся до размера 150 микрометров или менее.

Этот метод особенно эффективен для материалов, которые трудно измельчить при обычных температурах из-за их эластичности и упругости. Использование жидкого азота не только обеспечивает сохранение хрупкости резины, но и предотвращает прилипание материала к оборудованию, повышая тем самым эффективность процесса измельчения. Метод глубокого охлаждения является важнейшим этапом производства порошкообразной резины, обеспечивая надежный и эффективный способ получения частиц требуемого размера для различных промышленных применений.

Комбинированный метод нормальной и низкой температуры

Использование исключительно метода нормальной температуры или метода низких температур создает значительные трудности при производстве тонкоизмельченной резины. Метод нормальной температуры часто не позволяет достичь желаемой тонкости, а метод низкой температуры, хотя и эффективен, но требует чрезмерных затрат энергии. Следовательно, гибридный подход, объединяющий как комнатную температуру, так и низкотемпературные процессы, является прагматичным решением.

Вначале каучук подвергается предварительному дроблению при комнатной температуре, в результате чего сыпучий материал измельчается до приемлемых 6-миллиметровых фрагментов. Этот этап облегчает последующую криогенную обработку, при которой фрагментированный каучук подвергается воздействию жидкого азота температурой -80°C. Быстрое замораживание обездвиживает частицы каучука, делая их хрупкими и восприимчивыми к тонкому измельчению.

После достижения желаемой хрупкости замороженная резина подвергается окончательному измельчению на дисковой или молотковой мельнице. Этот тщательный процесс гарантирует, что частицы каучука уменьшатся до среднего диаметра менее 150 мкм. В качестве альтернативы замороженные фрагменты могут быть помещены в криогенный измельчитель, который использует аналогичные принципы для достижения необходимого размера частиц.

Эта комбинированная методика не только оптимизирует энергозатраты, но и повышает тонкость и однородность порошкообразной резины, что делает ее лучшим выбором для промышленного применения.

Преимущества криогенного измельчения

Эффективность измельчения

Криогенное измельчение значительно повышает способность к извлечению различных материалов, особенно тех, которые традиционно трудно измельчить обычными методами. Эта техника использует ультрахолодную среду для достижения более эффективного процесса измельчения. Например, такие материалы, как пластмассы и каучуки, известные своей прочностью и гибкостью, можно эффективно измельчать, подвергая их воздействию экстремально низких температур.

Один из наиболее распространенных методов заключается в замораживании этих материалов при температуре до -160°C с помощью жидкого азота. Этот метод глубокого охлаждения не только закаляет материалы, но и делает их более хрупкими, что способствует более легкому и точному шлифованию. Процесс можно разбить на несколько основных этапов:

- Подготовка материала: Сырьевые материалы, такие как резиновые блоки или пластиковые гранулы, сначала разрезаются на удобные для обработки куски.

- Первоначальное замораживание: Затем эти куски подвергаются воздействию жидкого азота, быстро понижающего их температуру до -160°C.

- Грубое измельчение: Замороженные куски подвергаются грубому измельчению, в результате чего они превращаются в более мелкие фрагменты.

- Вторичная заморозка: Мелкие фрагменты снова подвергаются воздействию жидкого азота для обеспечения равномерного замораживания.

- Тонкое измельчение: Наконец, эти равномерно замороженные фрагменты тонко измельчаются до желаемого размера частиц, часто менее 150 микрометров.

Такой систематический подход обеспечивает не только более эффективное измельчение материалов, но и постоянный и равномерный размер частиц, что очень важно для различных промышленных применений.

Связанные товары

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Мощная дробильная машина для пластика

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

Связанные статьи

- Технология криогенной пульверизации и ее применение

- Почему сверхнизкие температуры не подлежат обсуждению:Наука, стоящая за сохранением критически важных биологических материалов

- Применение технологии низкотемпературной пульверизации в производстве специй

- Знакомство с миром молекулярной кухни

- Разработка и принципы работы дробилок для замороженных тканей