Введение в отходы индия и мишени ITO

Области применения и значение индия

Индий, редкий и универсальный металл, благодаря своим уникальным свойствам играет важнейшую роль в различных высокотехнологичных отраслях промышленности. Основное применение он находит в полупроводниковой промышленности, где используется для создания высокопроизводительных транзисторов и интегральных схем. Исключительная электропроводность и ковкость металла делают его идеальным для этих целей.

Помимо полупроводников, индий широко используется в производстве прозрачных проводящих покрытий, в первую очередь в покрытиях на основе оксида индия-олова (ITO). Эти покрытия необходимы для сенсорных экранов, солнечных батарей и плоских дисплеев, повышая их прозрачность и проводимость. Спрос на ITO-покрытия особенно высок в электронном секторе, что обуславливает необходимость надежных поставок индия.

Сферы применения индия выходят за рамки электроники. Он также используется в производстве флуоресцентных материалов, которые необходимы для различных технологий освещения и отображения информации. Кроме того, индий находит свое место в металлоорганических соединениях, внося свой вклад в передовое материаловедение и химические исследования.

Стратегическое значение индия подчеркивается его дефицитом и важнейшей ролью, которую он играет в современных технологиях. Поскольку мировой спрос на электронные устройства продолжает расти, эффективное извлечение и переработка индия из отходов, таких как отходы ITO-мишеней, становятся все более важными. Это не только обеспечивает устойчивое снабжение индием, но и снижает воздействие на окружающую среду, связанное с его добычей и утилизацией.

Источники и распространенность индия

Индий в основном добывается в процессе выплавки тяжелых металлов, включая цинк, свинец, медь и олово. Этот метод добычи имеет решающее значение из-за редкости металла в его естественном состоянии. Содержание индия в земной коре чрезвычайно мало и составляет всего 0,11 мкг/г. Такая нехватка подчеркивает важность эффективных методов извлечения индия для удовлетворения растущего спроса на него, особенно в высокотехнологичных отраслях, таких как производство полупроводников и прозрачных проводящих покрытий.

Основными промышленными источниками индия являются цинковые руды, где он часто встречается в качестве побочного продукта. При добыче этих цветных металлов индий обычно концентрируется в остатках плавильных печей и дымовой пыли. Затем эти остатки подвергаются дальнейшей переработке для извлечения индия, что требует значительных затрат энергии и ресурсов. Учитывая его низкое природное содержание, эффективное извлечение индия из этих вторичных источников необходимо для поддержания устойчивой цепочки поставок.

Помимо низкой распространенности индия в земной коре, его рассеяние в окружающей среде еще больше осложняет его добычу. В отличие от более распространенных металлов, которые можно добывать из концентрированных рудных тел, индий часто рассеян в следовых количествах по различным месторождениям полезных ископаемых. Это требует применения передовых технологий добычи для выделения и очистки металла из этих сложных матриц. Таким образом, проблема извлечения индия зависит не только от его количества, но и от технологической сложности и экономической целесообразности.

Дефицит индия в сочетании с его важнейшей ролью в современных технологиях подчеркивает необходимость постоянных исследований в области более эффективных и экологически безопасных методов извлечения. Поскольку спрос на индий продолжает расти, особенно в производстве мишеней ITO (оксида индия-олова), используемых в электронных дисплеях, разработка устойчивых процессов извлечения становится все более важной. Это не только обеспечит надежные поставки индия, но и снизит воздействие на окружающую среду, связанное с его добычей и переработкой.

Отходы мишеней ITO как источник индия

Мишени для напыления ITO являются одним из основных потребителей индия, на долю которого приходится около 50 % мирового спроса. Такое значительное потребление подчеркивает важнейшую роль мишеней ITO в различных технологических приложениях, в частности в производстве прозрачных проводящих покрытий для электронных устройств. Однако коэффициент использования ITO-мишеней очень низок, часто составляет менее 30 %, в результате чего значительная часть индия остается неутилизированной и попадает в отходы, образующиеся при производстве этих мишеней.

Извлечение индия из отходов мишеней ITO является не только экономически выгодным, но и экологически необходимым. Учитывая дефицит индия в земной коре, который оценивается всего в 0,11 мкг/г, рециркуляция индия из промышленных отходов становится важнейшей стратегией для поддержания его поставок. Такая практика не только смягчает истощение природных ресурсов, но и снижает воздействие на окружающую среду, связанное с процессами первичной добычи и переработки.

Кроме того, технологический прогресс в методах извлечения, таких как химическая очистка и электролитическое рафинирование, повысил эффективность и чистоту индия, извлекаемого из отходов ITO. Эти методы позволяют извлекать индий высокой чистоты, обычно достигающей 99,995 %, что необходимо для его использования в передовых электронных приложениях. Процесс включает в себя растворение отходов ITO в соляной кислоте с последующими этапами, такими как замена цинковым порошком и электролитическое рафинирование, что обеспечивает комплексный и эффективный процесс восстановления.

Таким образом, отходы производства ITO представляют собой значительный и недостаточно используемый резервуар индия, восстановление и переработка которого приносит как экономические, так и экологические выгоды. Поскольку спрос на индий продолжает расти, особенно в электронной промышленности, эффективное извлечение и повторное использование индия из отходов ITO будет играть все более важную роль в устойчивом удовлетворении этого спроса.

Методы извлечения индия

Химические методы очистки

Для извлечения высокочистого индия из отходов ITO-мишени необходимы методы химической очистки. Эти методы включают вакуумная дистилляция , электролитическое рафинирование , направленная коагуляция , региональная плавка и электролитическое рафинирование расплавленной солью . Каждый метод играет уникальную роль в процессе очистки, гарантируя, что извлеченный индий соответствует строгим требованиям к чистоте для промышленного применения.

Вакуумная дистилляция особенно эффективна для удаления летучих примесей, в то время как электролитическое рафинирование позволяет селективно осаждать индий на электрод, достигая тем самым высокой степени чистоты. Направленная коагуляция и региональная плавка используются для отделения индия от других элементов на основе их различных точек плавления и характеристик растворимости. И последнее, электролитическое рафинирование расплавленной солью предполагает использование расплавленных солей для дальнейшей очистки индия, гарантируя отсутствие остаточных загрязнений.

Эти процессы химической очистки тщательно разработаны для решения конкретных задач, связанных с извлечением индия из отходов ITO, что гарантирует высочайшую чистоту конечного продукта и его пригодность для широкого спектра применений в электронной промышленности.

Физические методы очистки

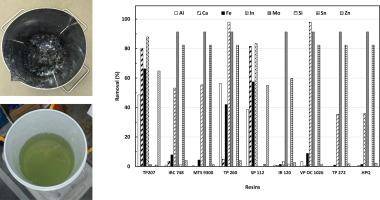

Физические методы очистки играют решающую роль в извлечении высокочистого индия из отходов ITO-мишени. Эти методы необходимы для отделения индия от других элементов и примесей, присутствующих в отходах. К основным методам физической очистки относятся экстракция растворителем, ионный обмен и жидкостная мембранная экстракция.

-

Экстракция растворителем: Этот метод предполагает использование селективных растворителей для извлечения индия из раствора. Растворитель избирательно связывается с ионами индия, позволяя отделить их от других элементов. Этот метод особенно эффективен для достижения высокого уровня чистоты.

-

Ионный обмен: Ионный обмен предполагает прохождение раствора, содержащего индий, через слой смолы, которая избирательно захватывает ионы индия. Когда смола насыщается индием, ее элюируют подходящим растворителем, чтобы высвободить ионы индия, которые затем можно собрать и очистить дальше.

-

Жидкостная мембранная экстракция: В этом методе для выделения ионов индия из раствора используется тонкая несмешивающаяся жидкая мембрана. Мембрана позволяет избирательно пропускать ионы индия, эффективно отделяя их от других элементов и примесей.

Каждый из этих методов имеет свои уникальные преимущества и выбирается в зависимости от конкретных требований к процессу очистки. Комбинируя эти физические методы очистки с химическими и электролитическими методами, можно добиться высокочистого извлечения индия из отходов ITO-мишени.

Процессы извлечения индия высокой чистоты

Кислотное растворение и фильтрация

Процесс извлечения индия из отходов ITO-мишени начинается с растворения отходов в соляной кислоте. Этот этап очень важен, поскольку он позволяет отделить индий от других компонентов, присутствующих в мишени ITO. Процесс растворения обычно включает в себя нагревание смеси для оптимизации скорости реакции и обеспечения полного растворения индийсодержащих соединений.

После завершения растворения раствор подвергается фильтрации. Этот этап необходим для отделения раствора, богатого индием, от нерастворимого остатка, который может содержать другие металлы и неметаллические примеси. Процесс фильтрации может быть улучшен за счет использования специализированных фильтров, предназначенных для эффективного улавливания мелких частиц, что обеспечивает высокую чистоту раствора индия.

Полученный индийсодержащий раствор готов к следующей стадии процесса восстановления, которая включает в себя замену индия цинковым порошком для получения губчатого индия. Этот промежуточный продукт впоследствии очищается путем щелочного плавления и электролитического рафинирования для получения желаемого высокочистого индия.

В общем, этапы кислотного растворения и фильтрации являются основой процесса извлечения индия, эффективно выделяя ценный индий из отходов и создавая основу для дальнейшей очистки.

Замена и очистка

Процесс извлечения индия из отходов ITO-мишени включает в себя несколько критических этапов, в частности, замену индия из раствора и последующую очистку. Для облегчения процесса замещения используется цинковый порошок, который эффективно вытесняет ионы индия из раствора. В результате такого вытеснения образуется губчатый индий - материал-предшественник, богатый индием, но содержащий примеси.

Чтобы получить индий высокой чистоты, губчатый индий подвергается процессу очистки, известному как щелочное плавление. На этом этапе губчатый индий подвергается воздействию высоких температур в щелочной среде, что помогает отделить и удалить остаточные примеси. Щелочные условия очень важны, так как они способствуют селективному окислению и улетучиванию примесей, оставляя после себя более концентрированный и чистый индиевый продукт.

| Этап процесса | Описание |

|---|---|

| Использование цинкового порошка | Цинковый порошок используется для замещения индия из раствора, образуя губчатый индий. |

| Щелочное плавление | Губчатый индий очищается путем щелочного плавления, удаляя остаточные примеси. |

Сочетание замены цинкового порошка и щелочного плавления необходимо для эффективного извлечения высокочистого индия из отходов ITO-мишени. Этот многоступенчатый процесс гарантирует, что конечный продукт соответствует строгим требованиям к чистоте, предъявляемым такими отраслями, как электроника и полупроводники.

Электролитическое рафинирование

Процесс электролитического рафинирования играет ключевую роль в превращении сырого индия в металл высокой чистоты, обычно достигающий чистоты около 99,995 %.Этот метод имеет решающее значение для обеспечения соответствия полученного индия строгим стандартам, необходимым для его применения в различных отраслях промышленности, например, в полупроводниках и прозрачных проводящих покрытиях.Процесс электролитического рафинирования не только повышает чистоту металла, но и обеспечивает высокую степень извлечения, превышающую 93 %.

В процессе электролитического рафинирования неочищенный индий подвергается воздействию электрического тока, что способствует отделению примесей от ионов индия.Этот процесс осуществляется в контролируемой среде, часто с использованием специализированных электролитических ячеек, разработанных для достижения максимальной эффективности и минимизации загрязнений.В результате получается рафинированный индий, свободный от большинства распространенных примесей, что делает его пригодным для высокотехнологичных применений, где чистота имеет первостепенное значение.

Процесс электролитического рафинирования является ключевым этапом в общей цепочке восстановления и очистки индия из отходов ITO-мишени.Он следует за начальными стадиями кислотного растворения и фильтрации, которые подготавливают индийсодержащий раствор к дальнейшей очистке.К тому моменту, когда индий достигает стадии электролитического рафинирования, он уже прошел несколько этапов очистки, каждый из которых способствует достижению общей цели - получению металла высокой чистоты.

Успех процесса электролитического рафинирования определяется не только чистотой конечного продукта, но и степенью извлечения, которая является важнейшим экономическим фактором.Высокий коэффициент извлечения гарантирует, что большая часть индия, содержащегося в исходных отходах, будет успешно извлечена и очищена, минимизируя потери и максимизируя выход.Такое двойное внимание к чистоте и восстановлению подчеркивает важность электролитического рафинирования в процессе извлечения индия.

Экспериментальная установка и анализ

Сырье и оборудование

Процесс извлечения высокочистого индия из отходов мишеней ITO основывается на тщательно подобранном наборе сырья и специализированного оборудования.Основное сырье включает Целевые отходы ITO , соляная кислота , жидкая щелочь , каустическая сода и цинковый порошок .Каждый из этих материалов играет решающую роль на этапах добычи и очистки.

| Сырьевой материал | Роль в технологическом процессе |

|---|---|

| Целевые отходы ITO | Источник индия и других ценных металлов |

| Соляная кислота | Растворяет отходы мишени ITO, чтобы высвободить индийсодержащий раствор |

| Жидкая щелочь | Нейтрализует раствор и способствует образованию соединений индия |

| Каустическая сода | Улучшает процесс очистки, способствуя отделению примесей |

| Цинковый порошок | Заменяет индий из раствора, получая губчатый индий |

Оборудование, используемое в этом процессе, играет не менее важную роль, обеспечивая эффективность и контролируемость реакций.К ключевым элементам оборудования относятся реакционные баки для эмали , фильтры , запасные баки и электролизные баки .

| Оборудование | Функция |

|---|---|

| Реакционные емкости для эмали | Содержат и способствуют протеканию химических реакций, участвующих в процессе растворения |

| Фильтры | Отделяют раствор, содержащий индий, от остаточных твердых частиц |

| Резервуары для замены | Удерживают раствор во время процесса замены, обеспечивая точность реакции |

| Емкости для электролиза | Рафинирование неочищенного индия для достижения требуемой высокой чистоты |

Эти материалы и оборудование работают в тандеме, чтобы обеспечить рациональный и эффективный процесс восстановления, в конечном итоге позволяющий получить индий высокой чистоты с минимальным воздействием на окружающую среду.

Аналитические методы

Аналитические методы, использованные в данном исследовании, имеют решающее значение для обеспечения точности и надежности процесса восстановления. Индий и олово тщательно анализируются с помощью спектрометрии с индуктивно-связанной плазмой (ICP) мощный метод, известный своей высокой чувствительностью и возможностью определения нескольких элементов.Этот метод позволяет точно количественно определить концентрацию индия и олова, которые являются критическими параметрами в процессе восстановления.

Для анализа алюминий , a спектрофотометр 721 используется.Этот прибор особенно эффективен для измерения поглощения света ионами алюминия, обеспечивая надежный способ определения содержания алюминия в образцах.Спектрофотометрический метод прост и относительно быстр, что делает его идеальным выбором для рутинного анализа в промышленных условиях.

Сайт кислотность Кислотность растворов контролируется с помощью ацидиметра pHS-3C .Это устройство необходимо для поддержания уровня pH в оптимальном диапазоне, необходимом для различных химических реакций, участвующих в процессе восстановления.Обеспечение постоянной кислотности значительно повышает эффективность этапов растворения, замещения и очистки.

| Элемент | Аналитический метод | Назначение |

|---|---|---|

| Индий | Спектрометрия ICP | Количественное определение концентраций индия и олова для контроля технологического процесса. |

| Олово | Спектрометрия ICP | |

| Алюминий | Спектрофотометр 721 | Измерение содержания алюминия для обеспечения эффективности процесса. |

| Кислотность | Ацидиметр pHS-3C | Мониторинг и контроль уровня pH для оптимального протекания химических реакций. |

Все эти аналитические инструменты позволяют получить полное представление о составе и состоянии материалов на протяжении всего процесса восстановления, гарантируя, что конечный продукт будет соответствовать строгим требованиям к чистоте высокочистого индия.

Технологический процесс и обсуждение

В статье тщательно описана последовательность операций, связанных с извлечением высокочистого индия из отходов ITO-мишени, с акцентом на критические этапы кислотного растворения, замещения, щелочного плавления и электролиза.Каждый процесс характеризуется определенными условиями и параметрами, которые обеспечивают оптимальную эффективность и чистоту продукта.

Растворение в кислоте и фильтрация

На первом этапе происходит растворение отходов ITO в соляной кислоте, в результате чего ионы индия высвобождаются из твердой матрицы.Это растворение обычно проводится при контролируемой температуре и концентрации кислоты, чтобы максимизировать выход индия в раствор.После растворения проводится фильтрация для отделения индийсодержащего раствора от нерастворимого остатка, который может содержать другие ценные металлы, такие как олово.

Замещение и очистка

Попав в раствор, ионы индия подвергаются процессу замещения с использованием цинкового порошка.Этот метод основан на большем сродстве цинка к кислотной среде, что заставляет его вытеснять индий из раствора.В результате получается губкообразная масса индия, которая затем очищается путем щелочного плавления.Этот этап не только удаляет остатки цинка, но и рафинирует индий до более высокой степени чистоты.

Электролитическое рафинирование

На заключительном этапе процесса происходит электролитическое рафинирование - метод, позволяющий дополнительно очистить индий до высокого уровня чистоты, обычно около 99,995 %.Этот процесс осуществляется в специализированных электролизных емкостях, где индиевая губка подвергается воздействию электрического тока.Электролитический процесс обеспечивает удаление даже следовых примесей, в результате чего общий коэффициент извлечения составляет более 93 %.

Каждый из этих этапов тщательно контролируется, чтобы конечный продукт соответствовал строгим требованиям к чистоте, предъявляемым в таких отраслях, как производство полупроводников и прозрачных проводящих покрытий.Подробное обсуждение этих процессов подчеркивает сложность и точность, необходимые для успешного извлечения и очистки индия из отходов ITO-мишени.

Заключение и будущие направления

Краткое описание процесса восстановления

Восстановление высокочистого индия из отходов ITO-мишени - это многоступенчатый процесс, который начинается с растворения отходов в соляной кислоте.Этот начальный этап очень важен, поскольку он высвобождает индий из матрицы ITO, что позволяет проводить последующие этапы очистки.После растворения индийсодержащий раствор подвергается фильтрации для удаления нерастворимых остатков, что обеспечивает чистоту исходного материала для следующего этапа.

После фильтрации индий в растворе заменяется цинковым порошком.Этот процесс замещения необходим для перевода ионов индия в твердую форму, известную как губчатый индий, который затем можно легко отделить от раствора.Использование цинкового порошка не только облегчает восстановление индия, но и помогает уменьшить количество примесей, создавая основу для дальнейшей очистки.

Следующим этапом процесса восстановления является щелочное плавление, при котором губчатый индий обрабатывается жидкой щелочью, обычно каустической содой.В ходе этого процесса индий подвергается дальнейшему рафинированию, удаляются все оставшиеся примеси и он переходит в более стабильную форму.Щелочное плавление - важнейший этап, который повышает чистоту индия, делая его пригодным для применения в электронной промышленности с высоким спросом.

Наконец, сырой индий подвергается электролитическому рафинированию - технологии, позволяющей достичь наивысшего уровня чистоты.В ходе этого процесса индий подвергается электролитическому рафинированию до уровня чистоты около 99,995 %, а общий коэффициент извлечения превышает 93 %.Электролитическое рафинирование не только обеспечивает производство индия высокой чистоты, но и позволяет извлекать ценные побочные продукты, способствуя повышению общей эффективности процесса.

Каждый этап процесса восстановления тщательно продуман с целью максимизации выхода и чистоты индия, что делает его устойчивым и экономически выгодным методом удовлетворения растущего спроса на этот редкий и ценный металл.

Экологические аспекты и утилизация отходов

Извлечение индия из отходов мишеней ITO - это не только извлечение металла, но и тщательная защита окружающей среды и утилизация отходов.В процессе восстановления также извлекается значительное количество олова, цинка и других элементов, что требует правильного обращения и переработки для минимизации воздействия на окружающую среду.

Одним из важнейших аспектов этого процесса является очистка сточных вод.При растворении мишеней ITO в соляной кислоте образуются растворы, которые перед сбросом необходимо обработать для удаления вредных химических веществ и тяжелых металлов.Для этого используются современные методы фильтрации и химические реагенты для нейтрализации и осаждения загрязняющих веществ.Например, использование ионообменных смол позволяет эффективно удалять индий и другие металлы из сточных вод, что дает возможность их последующего восстановления и повторного использования.

Кроме того, необходимо ответственно относиться к побочным продуктам процесса электролитического рафинирования, таким как шлак и отработанный электролит.Эти материалы часто содержат ценные металлы, которые можно извлечь при дальнейшей переработке, тем самым сокращая количество отходов и максимально повышая эффективность использования ресурсов.Внедрение систем замкнутого цикла, в которых сточные воды и побочные продукты перерабатываются в ходе технологического процесса, может значительно снизить экологический след операций по извлечению индия.

Таким образом, хотя основное внимание при восстановлении индия из отходов ITO-мишени уделяется получению металла высокой чистоты, не менее важными являются сопутствующие экологические аспекты и управление отходами.Эффективное управление этими аспектами гарантирует, что процесс восстановления будет не только экономически жизнеспособным, но и экологически устойчивым.

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для спекания и пайки в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Связанные статьи

- Почему ваша высокотемпературная печь вышла из строя — и как предотвратить это в будущем

- Трубчатая печь высокого давления: применение, безопасность и обслуживание

- Трещины в трубках, загрязненные образцы? Ваша трубчатая печь — скрытая причина

- Анатомия управления: почему каждый компонент трубчатой печи имеет значение

- Стеклянный потолок: Навигация по истинным тепловым пределам кварцевых трубчатых печей