Обзор магнетронного распыления

Роль материала мишени

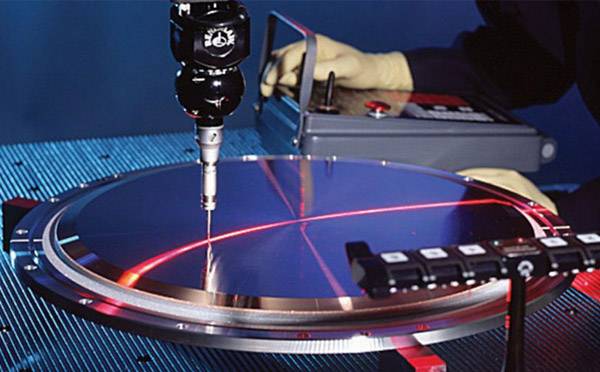

Материал мишени играет ключевую роль в качестве осаждения тонких пленок при производстве пластин.Этот материал, часто называемый мишенью для напыления, подвергается воздействию высокоэнергетических частиц, в результате чего с его поверхности выбрасываются атомы.Затем эти атомы мигрируют и конденсируются на подложке, образуя тонкую пленку.Характеристики целевого материала напрямую влияют на свойства осажденной пленки, включая ее электропроводность, оптическую прозрачность и механическую прочность.

Например, чистота материала мишени имеет первостепенное значение.Любые примеси в мишени могут привести к дефектам в пленке, что повлияет на ее общие характеристики.Аналогичным образом, плотность материала мишени имеет решающее значение для обеспечения равномерной скорости напыления, что, в свою очередь, влияет на толщину и однородность осажденной пленки.Кроме того, размер зерна материала мишени может влиять на однородность пленки и снижать вероятность появления дефектов, тем самым повышая качество конечного продукта.

Таким образом, материал мишени - это не просто пассивный компонент процесса напыления; он активно определяет качество и характеристики тонких пленок, получаемых в процессе производства пластин.

Процесс напыления

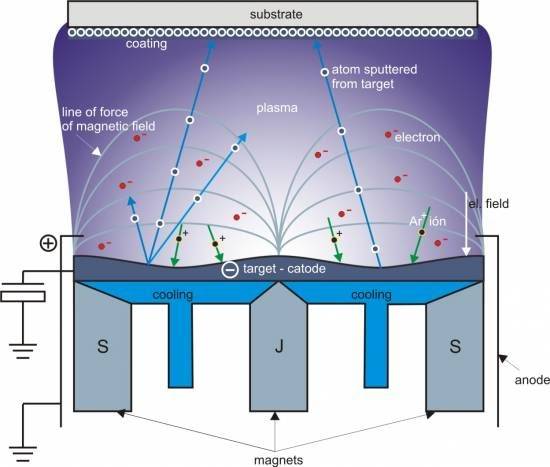

В процессе напыления высокоскоростные ионы аргона бомбардируют материал мишени, в результате чего атомы или молекулы выбрасываются с поверхности.Эти выброшенные частицы затем мигрируют к подложке, где они сливаются в тонкую пленку.Этот метод является краеугольным камнем технологий тонкопленочного осаждения, особенно в области процессов физического осаждения из паровой фазы (PVD).

При напылении энергичные ионы, в основном ионы инертных газов, падают на материал мишени.Эта бомбардировка придает им энергию, достаточную для вытеснения атомов из твердого состояния мишени в газовую фазу.Освобожденные атомы проходят через вакуумную среду и оседают на подложке, где собираются в когерентную пленку.

Напыление используется не только для нанесения покрытий, но и служит важнейшим инструментом в физике поверхности.Оно используется для подготовки высокочистых поверхностей и для анализа химического состава поверхностей.В процессе используется энергия плазмы, частично ионизированного газа, который воздействует на поверхность мишени для извлечения атомов материала по одному, обеспечивая точное и контролируемое осаждение на подложку.

Типы мишеней для напыления

Монолитные мишени

Монолитные мишени - важнейший компонент процесса напыления, играющий ключевую роль в осаждении тонких пленок.Эти мишени состоят из отдельных материалов, которые можно разделить на две основные группы: металлические мишени и неметаллические мономеры.

Металлические мишени обычно изготавливаются из таких материалов, как алюминий (Al), медь (Cu) и серебро (Ag).Эти металлы выбирают за их отличную электропроводность, термическую стабильность и способность формировать высококачественные тонкие пленки.Например, алюминий широко используется в производстве отражающих покрытий и межсоединений в микроэлектронике благодаря своей высокой отражающей способности и низкому удельному сопротивлению.

С другой стороны, неметаллические мономеры включают такие элементы, как селен (Se), кремний (Si) и бор (B).Эти материалы выбираются за их уникальные свойства, необходимые для конкретных применений.Например, селен часто используется для производства фотопроводящих слоев в устройствах для обработки изображений, а кремний имеет решающее значение для изготовления полупроводниковых приборов.

Выбор монолитных мишеней не является произвольным; он обусловлен конкретными требованиями к осаждаемой тонкой пленке.Каждый материал обладает своим набором характеристик, которые влияют на конечные свойства пленки, такие как электрические, оптические и механические характеристики.Поэтому понимание нюансов каждого материала мишени необходимо для достижения желаемых результатов при производстве пластин.

Таким образом, монолитные мишени представляют собой универсальное и эффективное решение для различных задач напыления, благодаря составу из одного материала и индивидуальным свойствам, которые они привносят в процесс осаждения.

Композитные мишени

Композитные мишени для напыления включают в себя разнообразные материалы, каждый из которых предназначен для решения конкретных задач по осаждению тонких пленок.Эти мишени включают бориды , цементированные твёрдые сплавы , нитриды , селениды , силициды , сульфиды , арсениды и оксиды .Каждый тип композитной мишени обладает уникальными свойствами, которые влияют на характеристики осаждаемой пленки.

- Бориды:Известные своей высокой твердостью и термической стабильностью, боридные мишени часто используются в приложениях, требующих износостойких покрытий.

- Цементированные карбиды:Состоящие из связующего металла (обычно кобальта) и твердых керамических частиц (например, карбида вольфрама), эти мишени обеспечивают превосходную стойкость к истиранию и высокотемпературные характеристики.

- Нитриды:Отличаясь чрезвычайной твердостью и химической инертностью, нитридные мишени часто используются в производстве режущих инструментов и декоративных покрытий.

- Селениды:Обладая уникальными оптическими свойствами, селенидные мишени играют важнейшую роль в изготовлении оптоэлектронных устройств и солнечных батарей.

- Силициды:Обладая превосходной электропроводностью и термической стабильностью, силицидные мишени незаменимы в производстве полупроводников для создания контактов и межсоединений.

- Сульфиды:Известные своей смазывающей способностью и оптическими свойствами, сульфидные мишени используются в таких областях, как антифрикционные покрытия и инфракрасная оптика.

- Арсениды:Обеспечивая высокую подвижность электронов, арсенидные мишени играют важную роль в производстве высокоскоростных электронных устройств и фотогальванических элементов.

- Оксиды:Известные своими электрическими, оптическими и магнитными свойствами, оксидные мишени широко используются при изготовлении конденсаторов, резисторов и магнитных накопителей.

Каждая из этих композитных мишеней играет важнейшую роль в достижении желаемых свойств пленки, обеспечивая функциональность и производительность конечного продукта.

Ключевые параметры мишеней для напыления

Чистота

Чистота мишеней для напыления - важнейший фактор, напрямую влияющий на качество получаемых тонких пленок.Для достижения оптимальных электрических, оптических и механических свойств осажденных пленок мишени должны быть исключительно чистыми.Примеси могут привести к появлению таких дефектов, как пустоты, включения и неоднородности, которые могут значительно ухудшить характеристики конечного продукта.

Например, высокочистые мишени гарантируют, что осажденные пленки обладают превосходной проводимостью, прозрачностью и механической прочностью.Это особенно важно в таких областях, как производство полупроводников, где даже следовые количества примесей могут привести к выходу устройства из строя.Требования к чистоте часто бывают строгими, и многие отрасли указывают цели с уровнем примесей ниже частей на миллион (ppm).

| Источник примесей | Потенциальное воздействие |

|---|---|

| Металлические загрязнители | Снижение проводимости, повышение сопротивления |

| Неметаллические включения | Оптические искажения, механическая слабость |

| Оксидные слои | Снижение адгезии, расслоения пленки |

Достижение столь высокого уровня чистоты связано с жесткими производственными процессами, включающими передовые методы очистки и строгие меры контроля качества.Эти процессы гарантируют отсутствие в целевом материале загрязнений, которые могут нарушить целостность тонких пленок.

Плотность

Мишени с более высокой плотностью имеют решающее значение для поддержания равномерной скорости напыления и продления срока службы материала мишени.Плотность мишени для напыления напрямую влияет на эффективность и стабильность процесса напыления, который необходим для осаждения высококачественных тонких пленок при производстве пластин.

Более плотный материал мишени обеспечивает более равномерное взаимодействие высокоскоростных ионов аргона, которые отвечают за распыление атомов или молекул из мишени, с поверхностью.Такое равномерное взаимодействие приводит к более стабильной скорости осаждения, что крайне важно для достижения желаемых свойств пленки, таких как электропроводность, оптическая прозрачность и механическая прочность.

Кроме того, мишени с более высокой плотностью имеют более длительный срок службы благодаря своей способности выдерживать интенсивную бомбардировку ионами без значительной деградации.Такая долговечность особенно важна для промышленных применений, где частая замена мишени может быть дорогостоящей и отнимать много времени.

Таким образом, плотность мишени для напыления - это критический параметр, который влияет как на эффективность процесса напыления, так и на долговечность материала мишени, что делает его ключевым фактором при выборе и проектировании мишеней для напыления.

Размер зерна

Меньший размер зерна в мишенях для напыления играет ключевую роль в повышении качества осаждаемых тонких пленок.Этот параметр напрямую влияет на количество дефектов, присутствующих в пленке, что может существенно повлиять на производительность и надежность конечного продукта.

Влияние на уменьшение количества дефектов

Уменьшение размера зерна приводит к более равномерному распределению атомов в процессе напыления.Такая равномерность сводит к минимуму образование пустот, трещин и других структурных несовершенств, которые могут стать местами дефектов.В результате улучшается механическая целостность пленки, что делает ее более устойчивой к нагрузкам и деформациям.

Улучшение однородности пленки

Более мелкозернистая структура позволяет лучше контролировать процесс осаждения, что приводит к более равномерной толщине пленки на всей пластине.Такая однородность крайне важна в тех случаях, когда требуется точное определение свойств пленки, например, при производстве полупроводников.Более гладкая поверхность, достигаемая за счет меньшего размера зерен, также снижает вероятность появления неровностей поверхности, которые могут повлиять на оптические и электрические свойства пленки.

Практические последствия

С практической точки зрения, мишени с меньшим размером зерна часто предпочтительны в высокоточных приложениях, где качество тонкой пленки имеет первостепенное значение.Это предпочтение проявляется в таких отраслях, как микроэлектроника, где даже незначительные дефекты могут привести к значительным проблемам с производительностью.Использование мишеней с оптимизированным размером зерна гарантирует, что получаемые пленки будут соответствовать строгим стандартам качества, необходимым для этих передовых приложений.