Процессы получения пленок нитрида кремния

Химическое осаждение из паровой фазы при низком давлении (LPCVD)

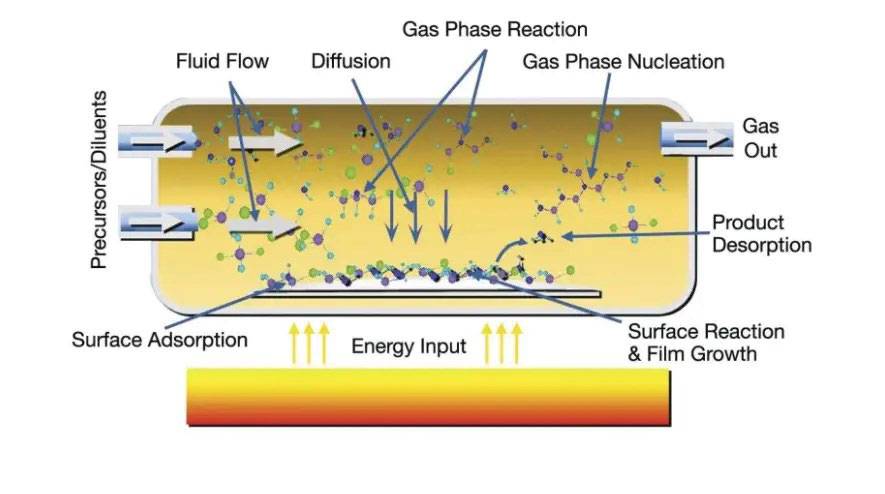

Химическое осаждение из паровой фазы при низком давлении (LPCVD) - это сложная технология осаждения, которая работает при пониженном давлении, обычно около 133 Па или ниже. Этот метод использует высокую тепловую среду для улучшения диффузии газа и среднего свободного пробега в реакционной камере, что приводит к превосходной однородности пленки и однородности сопротивления. Низкое давление ускоряет скорость транспортировки газа, позволяя быстро удалять примеси и побочные продукты из зоны реакции, тем самым минимизируя самодопирование и повышая эффективность производства.

Преимущества:

- Равномерность толщины пленки: LPCVD позволяет получать пленки с превосходной равномерностью толщины на больших подложках, что делает его идеальным для приложений, требующих постоянства свойств пленки.

- Высокая повторяемость: Процесс обеспечивает высокую повторяемость, гарантируя, что каждый цикл осаждения дает одинаковые результаты, что очень важно для массового производства в полупроводниковой промышленности.

- Улучшенное покрытие траншеи: Улучшенная диффузия газа и средний свободный путь способствуют лучшему покрытию и заполнению траншей, что очень важно для сложных структур устройств.

Недостатки:

- Более высокая температура осаждения: LPCVD требует более высоких температур осаждения, что может создавать тепловую нагрузку на подложку и требует более надежного оборудования.

- Требования к оборудованию: Необходимость точного контроля температуры и давления требует использования современного и дорогостоящего оборудования, что увеличивает общую стоимость процесса.

- Более узкое технологическое окно: Технологическое окно для LPCVD относительно узкое, что делает его более чувствительным к изменениям параметров процесса, что может усложнить оптимизацию и управление процессом.

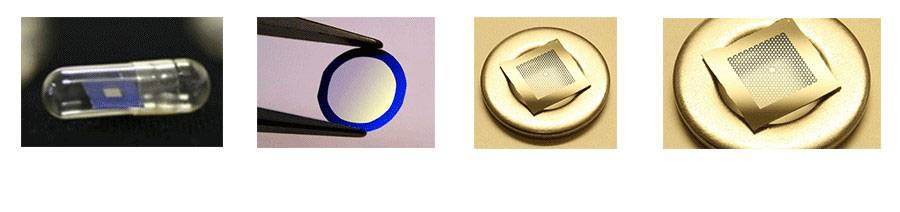

LPCVD широко используется в полупроводниковой промышленности для осаждения высокоценных тонких пленок, в частности для таких применений, как резисторы, диэлектрики конденсаторов, МЭМС и антибликовые покрытия. Несмотря на сложности, LPCVD остается предпочтительным методом благодаря своей способности создавать высококачественные, однородные пленки с минимальным количеством дефектов.

Химическое осаждение из паровой плазмы (PECVD)

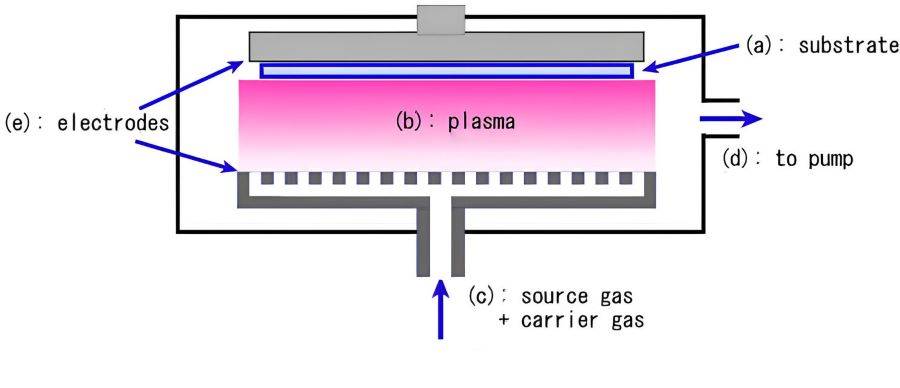

Химическое осаждение из паровой плазмы (PECVD) - это универсальный метод осаждения тонких пленок при значительно более низких температурах по сравнению с традиционным химическим осаждением из паровой плазмы низкого давления (LPCVD). Эта технология использует энергию плазмы для активации процесса осаждения, что позволяет создавать такие пленки, как нитрид кремния, аморфный кремний и микрокристаллический кремний, на различных подложках, включая оптическое стекло, кремний, кварц и нержавеющую сталь.

Преимущества

Одним из ключевых преимуществ PECVD является возможность работы при более низких температурах, обычно в диапазоне 200-400°C, в отличие от диапазона 425-900°C, необходимого для LPCVD. Такой более низкий температурный режим минимизирует термическое повреждение подложки, что делает его особенно подходящим для деликатных материалов. Кроме того, PECVD позволяет осаждать аморфные пленки большой площади, что очень важно для приложений, требующих однородных покрытий на обширных поверхностях.

Недостатки

Несмотря на свои преимущества, PECVD не лишен проблем. Равномерность толщины пленки, достигаемая с помощью PECVD, обычно уступает таковой при LPCVD, в первую очередь из-за чувствительности процесса к параметрам плазмы. Такая чувствительность может привести к образованию дефектов, которые могут нарушить целостность и эксплуатационные характеристики осажденных пленок. Кроме того, изменчивость условий плазмы требует тщательного контроля и мониторинга для обеспечения стабильных результатов.

В итоге, несмотря на то, что PECVD является привлекательным решением для низкотемпературного осаждения пленок с минимальным повреждением подложки, его применение ограничивается необходимостью точного управления плазмой и возможностью снижения однородности пленки.

Атомно-слоевое осаждение (ALD)

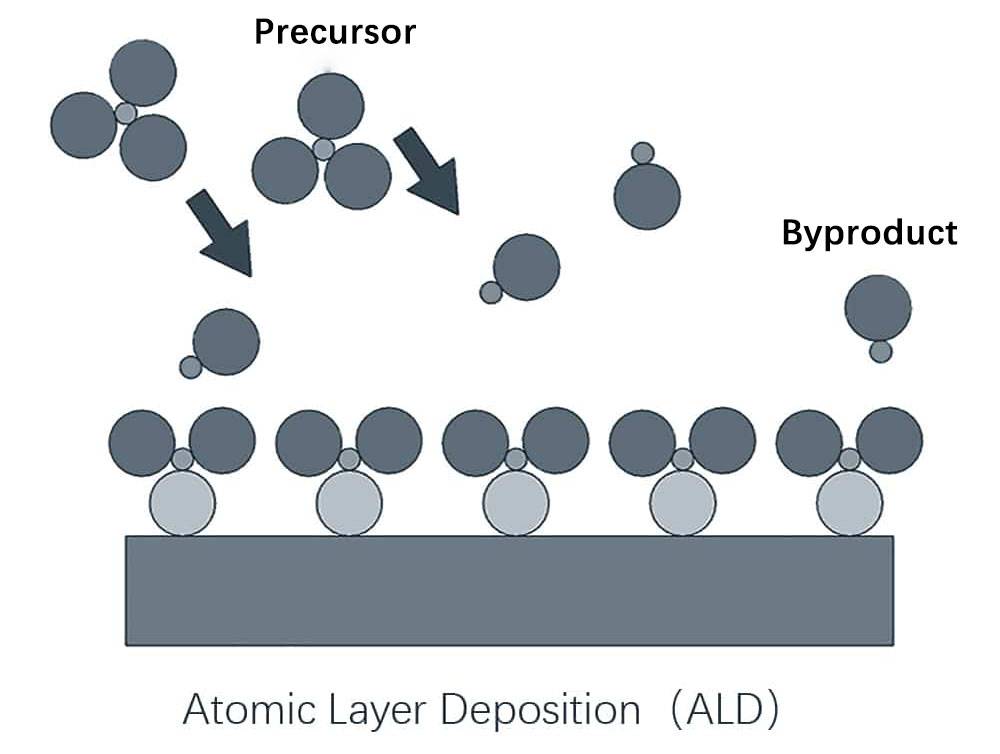

Атомно-слоевое осаждение (ALD) - уникальная технология химического осаждения из паровой фазы (CVD), известная своей способностью достигать контролируемого поверхностью, равномерного и высококонформного роста пленки в масштабе атомного слоя. Такая точность основана на последовательных, самоограничивающихся химических реакциях между газофазными молекулами-предшественниками и активными поверхностными веществами. Типичный ALD-процесс включает в себя последовательную подачу по меньшей мере двух газофазных прекурсоров в реакционное пространство, содержащее подложку. Например, сочетание триметилалюминия (TMA) и водяного пара (H2O) позволяет получить высококачественные пленки оксида алюминия (Al2O3). Каждый цикл ALD состоит из серии импульсных и продувочных шагов, тщательно разработанных для удаления остатков прекурсоров и летучих побочных продуктов, что обеспечивает чистоту реакционной среды.

Тщательный контроль, присущий процессам ALD, позволяет осаждать пленки с исключительной однородностью и конформностью, даже на элементах с соотношением сторон, приближающимся к 2000:1. Эта возможность обеспечивает превосходное покрытие шагов, что делает ALD особенно выгодным для приложений, требующих ультратонких слоев, часто толщиной менее 10 нм. Повторяемость процесса ALD обеспечивает предсказуемый рост этих тонких слоев, что значительно продвинуло его применение в полупроводниковой промышленности для разработки диэлектрических слоев затворов с высоким содержанием K.

Несмотря на многочисленные преимущества, ALD не лишена и проблем. К основным недостаткам относятся относительно низкая скорость осаждения, которая может составлять от 0,04 нм до 0,10 нм толщины пленки за цикл, и более высокая стоимость работы из-за жестких требований к чистоте прекурсоров и необходимости точного контроля температуры, обычно около 180°C. Эти факторы, хотя и ограничивают производительность и увеличивают стоимость, тем не менее, оправдываются беспрецедентной точностью и качеством получаемых пленок.

Таким образом, хотя медленная скорость осаждения и высокая стоимость ALD создают практические трудности, беспрецедентная точность контроля толщины пленки, управление толщиной на атомном уровне и превосходная однородность пленки делают ее незаменимым инструментом в передовом производстве полупроводников и нанотехнологиях.

Факторы, влияющие на точность контроля толщины

Параметры процесса

Точность контроля толщины пленки в процессах подготовки пленки нитрида кремния в значительной степени зависит от нескольких ключевых параметров процесса. Эти параметры, включая время осаждения, скорость потока газа, температуру осаждения и давление, играют важнейшую роль в определении конечной однородности и точности пленки.

Время осаждения: Продолжительность процесса осаждения напрямую влияет на общую толщину пленки. Более длительное время осаждения обычно приводит к получению более толстых пленок, однако во избежание несоответствий необходимо поддерживать точный контроль над временем.

Скорость потока газа: Скорость подачи газов-прекурсоров в камеру осаждения влияет на скорость реакции и, следовательно, на скорость роста пленки. Стабильная и контролируемая скорость потока газа имеет решающее значение для достижения равномерной толщины пленки по всей подложке.

Температура осаждения: Температура, при которой происходит осаждение, существенно влияет на химические реакции, участвующие в формировании пленки. Более высокие температуры часто приводят к увеличению скорости осаждения, но также могут вызвать тепловой стресс и повлиять на структурную целостность пленки.

Давление: Давление в камере осаждения регулирует средний свободный путь молекул газа и общую реакционную среду. Оптимальные параметры давления необходимы для того, чтобы пленка росла равномерно, без дефектов и проколов.

Эти параметры взаимозависимы, и их оптимальные настройки зависят от конкретной технологии осаждения, будь то химическое осаждение из паровой фазы при низком давлении (LPCVD), химическое осаждение из паровой фазы с усилением плазмы (PECVD) или осаждение из атомного слоя (ALD). Каждый метод имеет свое уникальное технологическое окно, и точная настройка параметров в пределах этого окна очень важна для достижения желаемой точности контроля толщины пленки.

Характеристики оборудования

Точность контроля расхода газа, точность контроля температуры и точность контроля давления имеют первостепенное значение для достижения равномерной толщины пленки при подготовке пленки нитрида кремния. Эти параметры напрямую влияют на постоянство и качество осажденной пленки, что очень важно для производства полупроводников.

| Контрольный параметр | Важность | Проблемы |

|---|---|---|

| Контроль потока газа | Обеспечивает точную подачу газов-реагентов, что необходимо для равномерного протекания химических реакций и стабильного роста пленки. | Требуются высокоточные клапаны и расходомеры для поддержания точного расхода. |

| Контроль температуры | Поддерживает оптимальную температуру осаждения, необходимую для химических реакций, в результате которых образуется пленка. Высокая точность предотвращает колебания температуры, которые могут привести к неравномерной толщине пленки. | Требуются сложные системы нагрева и охлаждения с обратной связью. |

| Контроль давления | Управляет реакционной средой, влияя на скорость и равномерность осаждения пленки. Точный контроль давления обеспечивает стабильные условия процесса. | Требуются сложные вакуумные системы и регуляторы давления. |

Каждый из этих параметров управления должен быть тщательно откалиброван и контролироваться для обеспечения максимально возможной точности. Любое отклонение может привести к изменению толщины пленки, что может поставить под угрозу производительность и надежность полупроводникового устройства. Поэтому оборудование, используемое в этих процессах, должно быть самого высокого качества и точности, чтобы соответствовать строгим требованиям контроля толщины пленки.

Характеристики материала пленки

Скорость роста и внутреннее напряжение пленочного материала являются критическими факторами, влияющими на сложность и равномерность контроля толщины пленки. Эти характеристики не являются изолированными; они тесно переплетаются с требованиями к применению, которые могут охватывать такие категории, как фотонные, оптические, электронные, механические или химические. Во многих случаях пленки должны соответствовать строгим критериям одновременно в нескольких категориях.

Например, температура процесса, которая существенно влияет на характеристики пленки, может быть ограничивающим фактором, накладываемым областью применения. Высокие температуры могут увеличить скорость роста, но при этом могут вызвать напряжение, что может привести к неравномерной толщине и структурным дефектам. И наоборот, более низкие температуры могут снизить напряжение, но при этом замедлить скорость роста, усложнив усилия по достижению желаемой толщины пленки в течение практического времени.

| Параметр | Влияние на контроль толщины |

|---|---|

| Скорость роста | Более высокая скорость роста может привести к ускорению осаждения, но может нарушить однородность и целостность структуры. |

| Внутреннее напряжение | Высокое напряжение может вызвать коробление или растрескивание, что влияет на равномерность толщины и общее качество пленки. |

| Температура процесса | Контроль температуры имеет решающее значение; более высокие температуры могут ускорить рост, но могут вызвать стресс, в то время как более низкие температуры могут снизить стресс, но замедлить рост. |

Баланс этих факторов требует тонкого понимания как свойств материала, так и специфических требований приложения. Этот баланс необходим для достижения точной и равномерной толщины пленки, необходимой для оптимальной работы в производстве полупроводников.

Сравнение точности контроля толщины между процессами

Атомно-слоевое осаждение (ALD)

Атомно-слоевое осаждение (ALD) является ведущей технологией для достижения непревзойденной точности контроля толщины пленки. Эта точность обусловлена самоограничивающимся методом роста, который позволяет осаждать пленки с контролем толщины на атомном уровне. Процесс происходит за счет последовательных, самоограничивающихся химических реакций между молекулами прекурсоров в газовой фазе и активными поверхностными веществами, что обеспечивает точный контроль каждого слоя.

Одним из наглядных примеров ALD-процесса является использование триметилалюминия (TMA) и водяного пара (H₂O) для выращивания оксида алюминия (Al₂O₃). Каждый цикл ALD-процесса состоит из серии импульсных и продувочных шагов, тщательно разработанных для удаления любых остатков прекурсоров или летучих побочных продуктов из реакционного пространства. Благодаря такому тщательному подходу скорость роста пленок составляет от 0,04 до 0,10 нм за цикл, что требует контролируемой среды с температурой около 180°C.

Пленки, полученные методом ALD, известны своей исключительной конформностью, приближающейся к соотношению сторон 2000:1, что означает превосходное покрытие шагов на сложных элементах. Такая высокая конформность является критическим преимуществом в приложениях, требующих равномерного осаждения пленки, например, в полупроводниковой промышленности, где ALD быстро продвинулась в создании тонких диэлектрических слоев затвора с высоким содержанием K.

Таким образом, уникальная способность ALD осаждать сверхтонкие пленки с высокой конформностью в точно контролируемой манере делает ее незаменимой для приложений, требующих высочайших стандартов контроля толщины пленки.

Химическое осаждение из паровой фазы при низком давлении (LPCVD)

LPCVD обеспечивает исключительный контроль над толщиной и однородностью пленки благодаря работе при пониженном давлении, обычно около 133 Па или менее. Такая среда низкого давления значительно повышает коэффициент диффузии газа и средний свободный путь в реакционной камере, что приводит к превосходной однородности пленки, однородности удельного сопротивления и возможности заполнения траншей. Более высокая скорость транспортировки газа в этой среде позволяет быстро удалять примеси и побочные продукты реакции из зоны реакции, в то время как реакционный газ эффективно достигает поверхности подложки для осаждения. Этот динамичный процесс не только подавляет самодопирование, но и повышает эффективность производства.

Кроме того, конструкция LPCVD исключает необходимость использования газов-носителей, что сводит к минимуму источники загрязнения частицами. Это делает LPCVD предпочтительным методом осаждения тонких пленок в дорогостоящей полупроводниковой промышленности. Процесс протекает в диапазоне давлений от 0,1 до 10 Торр и температур от 200 до 800°C, при этом используется специализированная система подачи прекурсоров, обеспечивающая точный контроль над процессом осаждения. После реакции побочные продукты эффективно удаляются с помощью вакуумных насосов, обеспечивая чистоту среды осаждения.

Универсальность технологии LPCVD подтверждается ее применением в производстве резисторов, диэлектриков конденсаторов, МЭМС и антибликовых покрытий, что свидетельствует о ее широком использовании в различных процессах производства полупроводников.

Химическое осаждение из паровой плазмы (PECVD)

Химическое осаждение из паровой плазмы (PECVD) - это универсальная технология осаждения тонких пленок, особенно подходящая для таких материалов, как нитрид кремния, аморфный кремний и микрокристаллический кремний. В отличие от традиционных методов химического осаждения из паровой фазы (CVD), в которых реакция на поверхности зависит исключительно от температуры подложки, PECVD использует плазму для улучшения процесса осаждения. Такой подход с использованием плазмы не только ускоряет скорость осаждения, но и позволяет снизить температуру обработки, обычно в пределах 200-400°C, по сравнению с более высокими температурами, необходимыми для химического осаждения из паровой фазы при низком давлении (LPCVD), которые могут достигать 900°C.

Однако, несмотря на то, что PECVD обладает значительными преимуществами, такими как более низкая температура обработки и возможность осаждения пленок на различные подложки, включая оптическое стекло, кремний, кварц и нержавеющую сталь, он не лишен своих проблем. Одним из основных ограничений PECVD является относительно низкий контроль над равномерностью толщины пленки. Этот недостаток в первую очередь связан с чувствительностью процесса к параметрам плазмы. Энергичные электроны в плазме, которые управляют процессом осаждения, могут вносить колебания, которыми трудно управлять, что приводит к несоответствию толщины пленки.

Достижение равномерной толщины пленки в PECVD особенно сложно из-за динамического характера плазмы. Высокоэнергетическая среда плазмы может вызывать колебания скорости осаждения, что затрудняет поддержание постоянной толщины слоя на всей подложке. Кроме того, сложность взаимодействия плазмы с газами-предшественниками еще больше усложняет процесс, что часто приводит к образованию дефектов или неоднородностей в осажденной пленке.

В итоге, несмотря на то, что PECVD представляет собой экономичный и эффективный метод осаждения тонких пленок при низких температурах, его зависимость от динамики плазмы создает значительные трудности в достижении точного и равномерного контроля толщины пленки. Такая чувствительность к параметрам плазмы требует тщательной оптимизации процесса для смягчения этих проблем и улучшения общего качества осажденных пленок.

Выбор правильного процесса подготовки

Требования к точности

Когда необходимо достичьочень высокой точности контроля толщины пленки в производстве полупроводников,Атомно-слоевое осаждение (ALD) является наиболее предпочтительным методом. Уникальный самоограничивающийся механизм роста ALD позволяет достичь точности на атомном уровне, что делает его золотым стандартом для приложений, где даже малейшее отклонение толщины пленки может существенно повлиять на производительность устройства.

Точность на атомарном уровне

Самоограничивающаяся природа ALD гарантирует, что каждый слой пленки осаждается с высокой точностью. Этот метод позволяет контролировать толщину пленки вплоть до атомарного уровня, что очень важно для таких приложений, как современные логические устройства и устройства памяти, где необходима точность нанометрового уровня. Возможность осаждения ультратонких пленок одинаковой толщины на больших пластинах - ключевое преимущество, которое отличает ALD от других методов осаждения.

Сравнение с другими методами

В то время какХимическое осаждение из паровой фазы при низком давлении (LPCVD) иХимическое осаждение из паровой фазы под низким давлением (LPCVD) и химическое осаждение из плазмы с усилением (PECVD) имеют свои преимущества с точки зрения скорости осаждения и стоимости, они не позволяют достичь такого же уровня контроля толщины, как ALD. LPCVD обеспечивает высокую точность и хорошую однородность, но требует более высоких температур и имеет более узкое технологическое окно. PECVD, с другой стороны, работает при более низких температурах, но более чувствителен к параметрам плазмы, что приводит к потенциальным дефектам и менее равномерной толщине пленки.

| Метод осаждения | Точность контроля толщины | Равномерность | Скорость осаждения | Стоимость |

|---|---|---|---|---|

| ALD | Очень высокая | Превосходно | Медленно | Высокая |

| LPCVD | Высокий | Хорошо | Умеренный | Умеренный |

| PECVD | Умеренный | Справедливо | Быстро | Умеренная |

Таким образом, для приложений, требующих максимальной точности контроля толщины пленки, ALD остается лучшим выбором, несмотря на более высокую стоимость и низкую скорость осаждения. Его способность обеспечивать точность на атомном уровне делает его незаменимым в производстве передовых полупроводниковых устройств.

Скорость осаждения

При рассмотрении скорости осаждения пленок большой площади предпочтение отдается химическому осаждению из паровой фазы при низком давлении (LPCVD) и химическому осаждению из паровой фазы с усилением плазмы (PECVD). Каждый из этих методов обладает определенными преимуществами, которые делают их пригодными для быстрого формирования пленок на обширных подложках.

LPCVD: Скорость и однородность

LPCVD отличается своей способностью достигать быстрых скоростей осаждения при сохранении высокого уровня однородности толщины пленки. Этот процесс особенно выгоден для приложений, требующих покрытия больших площадей, где очень важны стабильные свойства пленки. Однако компромисс заключается в более высоких температурах осаждения и повышенных требованиях к оборудованию, что может ограничить технологическое окно и увеличить эксплуатационные расходы.

PECVD: Температурная эффективность и универсальность

С другой стороны, PECVD обладает значительным преимуществом в виде более низких температур осаждения, что делает его идеальным выбором для подложек, чувствительных к термическому повреждению. Этот метод позволяет осаждать аморфные пленки при низких температурах, что особенно полезно для сохранения целостности подложки. Несмотря на меньшую равномерность толщины пленки по сравнению с LPCVD, способность PECVD работать при пониженных температурах и гибкость при обработке больших площадей делают его привлекательным вариантом для быстрых процессов осаждения.

Сравнительный анализ

| Параметр | LPCVD | PECVD |

|---|---|---|

| Скорость осаждения | Высокая | Высокая |

| Температура | Выше | Ниже |

| Равномерность | Отлично | Хорошо |

| Стоимость оборудования | Умеренная | Умеренная |

| Повреждение субстрата | Минимальный | Минимальное |

В итоге, несмотря на то, что и LPCVD, и PECVD способны быстро осаждать пленки на больших площадях, выбор между ними зависит от конкретных требований, предъявляемых к приложению, включая чувствительность к температуре, однородность пленки и общую стоимость.

Стоимость оборудования

Рассматривая стоимость оборудования для подготовки пленок нитрида кремния, важно сопоставить финансовые последствия с желаемыми результатами.Атомно-слоевое осаждение (ALD) выделяется как высокоточный метод, позволяющий контролировать толщину пленки на атомном уровне. Однако за эту точность приходится платить немалую цену. Оборудование для ALD обычно дороже аналогов, что делает его менее приемлемым вариантом для предприятий с ограниченным бюджетом или для тех, кому требуется крупномасштабное производство.

В отличие от них,Химическое осаждение из паровой фазы при низком давлении (LPCVD) иХимическое осаждение из паровой фазы под низким давлением (LPCVD) и химическое осаждение из плазмы (PECVD) предлагают более экономичные решения. Оба метода имеют свой набор преимуществ и недостатков, но в целом они более доступны. Например, LPCVD обеспечивает хорошую равномерность толщины пленки и высокую повторяемость, что делает его пригодным для равномерного осаждения на больших площадях. PECVD, с другой стороны, предлагает преимущество более низких температур осаждения, что позволяет снизить стоимость оборудования и минимизировать повреждение подложки.

| Метод осаждения | Последствия для стоимости | Ключевые преимущества |

|---|---|---|

| ALD | Высокая | Точность на атомном уровне, отличная однородность пленки |

| LPCVD | Умеренная | Хорошая равномерность толщины, высокая повторяемость |

| PECVD | Умеренный | Более низкие температуры осаждения, подходит для осаждения аморфных пленок на больших площадях. |

Выбор между этими методами часто зависит от конкретных требований приложения, включая необходимость высокой точности, желаемую скорость осаждения и общие бюджетные ограничения. Хотя ALD обеспечивает непревзойденную точность, его высокая стоимость может ограничить его применимость в некоторых сценариях. Напротив, LPCVD и PECVD, хотя и менее точные, обеспечивают более сбалансированный подход, который может быть более практичным для многих промышленных применений.

Свойства пленки

Различные процессы получения пленок нитрида кремния приводят к получению пленок с различными свойствами, каждое из которых подходит для конкретных применений. Выбор процесса очень важен, так как он напрямую влияет на характеристики пленки, которые, в свою очередь, влияют на ее производительность и пригодность для решения различных задач полупроводникового производства.

| Процесс | Ключевые свойства | Пригодность |

|---|---|---|

| LPCVD | Хорошая равномерность толщины, высокая повторяемость, подходит для равномерного осаждения на больших площадях | Области применения, требующие однородных пленок на больших подложках |

| PECVD | Более низкая температура осаждения, низкотемпературное осаждение, меньшее повреждение подложек | Области применения, где целостность подложки имеет решающее значение, и предпочтительны более низкие температуры |

| ALD | Очень высокая точность контроля толщины пленки, контроль толщины на атомном уровне, превосходная однородность пленки | Прецизионные приложения, требующие высококонтролируемой и равномерной толщины пленки |

Выбор подходящего процесса включает в себя тщательную оценку этих свойств, чтобы убедиться, что пленка соответствует строгим стандартам предполагаемого применения. Например, приАтомно-слоевое осаждение (ALD) обеспечивает непревзойденную точность, однако его медленная скорость осаждения и высокая стоимость могут оказаться неоправданными для менее требовательных приложений. И наоборот,Химическое осаждение из паровой фазы при низком давлении (LPCVD) иХимическое осаждение из паровой фазы с усилением плазмы (PECVD) обеспечивают более экономичные решения для производства объемных пленок, хотя и с несколько меньшим контролем над равномерностью толщины.

Таким образом, понимание уникальных свойств пленок, полученных с помощью различных процессов, необходимо для принятия обоснованных решений, соответствующих специфическим требованиям производства полупроводников.

Резюме

Заключение

При выборе наиболее подходящего метода получения пленок нитрида кремния очень важно сбалансировать точность контроля толщины с экономическими соображениями и скоростью осаждения. Атомно-слоевое осаждение (ALD) является вершиной точности, позволяющей достичь атомарной точности контроля толщины пленки. Однако за эту непревзойденную точность приходится платить, как стоимостью оборудования, так и более низкой скоростью осаждения.

Химическое осаждение из паровой фазы при низком давлении (LPCVD) и химическое осаждение из паровой фазы с усилением плазмы (PECVD), напротив, предлагают более экономичные альтернативы, что делает их предпочтительным выбором для многих промышленных применений. LPCVD обеспечивает высокую однородность и повторяемость толщины пленки, но требует более высоких температур осаждения и более жестких требований к оборудованию. PECVD, хотя и обеспечивает более низкие температуры осаждения и меньшее повреждение подложки, сталкивается с проблемами в поддержании постоянной толщины пленки из-за чувствительности к параметрам плазмы.

Выбор подходящего процесса зависит от тщательной оценки различных факторов, включая требования к точности, скорость осаждения, стоимость оборудования и желаемые свойства пленки. Такая всесторонняя оценка гарантирует, что выбранный метод будет идеально соответствовать конкретным потребностям и ограничениям конкретного приложения.