Физическое осаждение из паровой фазы (PVD)

Процесс осаждения PVD

Процесс физического осаждения из паровой фазы (PVD) - это сложная технология, используемая для нанесения тонких пленок на различные подложки. Концептуально этот процесс можно разделить на три основные стадии: испарение, миграция и осаждение.

-

Испарение: На начальном этапе материал покрытия переводится в газообразное состояние. Обычно это достигается путем термического испарения или напыления. При термическом испарении материал нагревается до температуры испарения, превращаясь в газ. Напыление, напротив, предполагает бомбардировку материала-мишени высокоэнергетическими частицами, например ионами аргона, для вытеснения и испарения материала.

-

Миграция: После испарения частицы материала мигрируют через вакуум или среду низкого давления. На эту миграцию могут влиять различные факторы, включая давление, температуру и присутствие любых реактивных газов. Частицы движутся контролируемым образом к подложке, на которой они в конечном итоге осаждаются.

-

Осаждение: Попадая на подложку, испаренный материал конденсируется и образует тонкую пленку. Этот этап имеет решающее значение для качества и свойств конечного покрытия. Процесс осаждения может быть дополнительно усовершенствован реактивным осаждением, когда испаренный материал вступает в реакцию с газами в окружающей среде, образуя такие соединения, как нитрид титана (TiN) или диоксид кремния (SiO2).

Процесс PVD является универсальным и позволяет осаждать материалы от простых элементов до сложных сплавов и соединений. Он широко используется в различных отраслях промышленности для решения задач, требующих точного контроля толщины, состава и однородности пленки.

Типы методов PVD

Физическое осаждение из паровой фазы (PVD) включает в себя множество методов, каждый из которых имеет свои уникальные механизмы и области применения. К основным методам относятся:

-

Вакуумно-паровое осаждение: Этот метод предполагает испарение материалов в условиях вакуума, что позволяет им осаждаться на поверхности подложки. Она особенно полезна для создания тонких однородных пленок.

-

Напыление покрытия: В этом методе газ аргон ионизируется для создания ионов аргона, которые бомбардируют катодную мишень. В результате бомбардировки материал распыляется и осаждается на заготовке, обеспечивая контролируемый и эффективный процесс нанесения покрытия.

-

Дуговое плазменное покрытие: В этой технологии используется дуговой разряд между анодом и катодом для создания дуговой плазмы. Плазма быстро осаждает материал на подложку, что делает ее идеальной для приложений, требующих высокой скорости осаждения.

-

Ионное покрытие: Ионное покрытие предполагает ионизацию материала покрытия и его осаждение на подложку под глубоким отрицательным смещением. Этот метод повышает адгезию и плотность пленки, что делает его подходящим для широкого спектра применений.

-

Молекулярно-лучевая эпитаксия (MBE): MBE - это сложная технология, которая заключается в направлении пучка атомов или молекул на нагретую подложку. Она известна своей точностью и часто используется для производства высококачественных полупроводниковых пленок.

Каждый из этих методов имеет свой набор преимуществ и выбирается в зависимости от конкретных требований, предъявляемых к пленке, таких как толщина, однородность и адгезия.

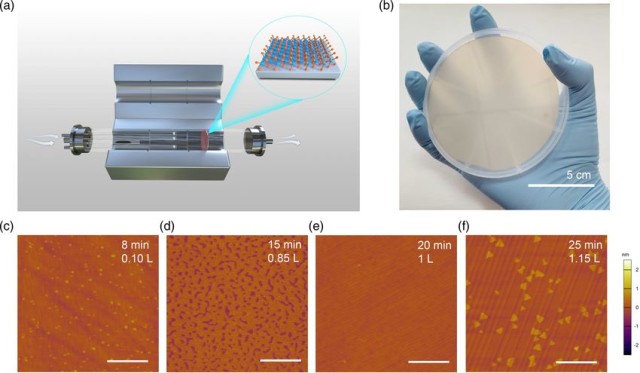

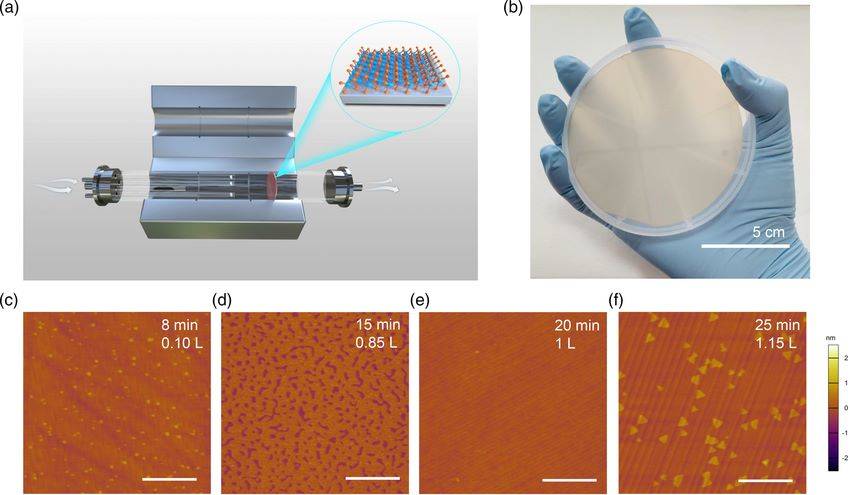

Вакуумно-паровое осаждение

Вакуумное осаждение из паровой фазы, являющееся подмножеством физического осаждения из паровой фазы (PVD), включает в себя тщательный процесс испарения материалов в условиях строго контролируемого вакуума. Этот метод гарантирует, что осаждаемый материал не подвергается атмосферному воздействию, что обеспечивает точное нанесение слоев на поверхность подложки. Вакуумная среда имеет решающее значение, поскольку она сводит к минимуму присутствие молекул газа, облегчая осаждение материала на атомном или молекулярном уровне.

Толщина слоев, формируемых в ходе этого процесса, может варьироваться от одного атома до нескольких миллиметров, что обеспечивает универсальный диапазон для различных применений. Процесс можно также классифицировать по источнику паров: при физическом осаждении паров используется жидкий или твердый источник, а при химическом осаждении паров - химический пар.

При вакуумном осаждении материал обычно нагревается до испарения, и образовавшийся пар конденсируется на подложке, образуя тонкую пленку. Этот метод широко используется для осаждения как металлов (таких как кадмий, хром, медь, никель и титан), так и неметаллов (например, керамических матричных композитов углерод/углерод и углерод/карбид кремния). Осаждение происходит атом за атомом или молекула за молекулой, что обеспечивает высокую степень контроля и однородности получаемой пленки.

Преимущества проведения этого процесса в вакууме включают в себя:

- Минимизация загрязнений: Отсутствие атмосферных газов снижает риск попадания примесей в осаждаемую пленку.

- Усиленный контроль: Точный контроль над процессом осаждения позволяет создавать высокооднородные и стабильные пленки.

- Снижение температуры обработки: Вакуумная среда позволяет снизить необходимую температуру обработки, что благоприятно для термочувствительных подложек.

Этот метод незаменим в различных отраслях промышленности, включая электронику, оптику и аэрокосмическую промышленность, где качество и точность тонких пленок имеют первостепенное значение.

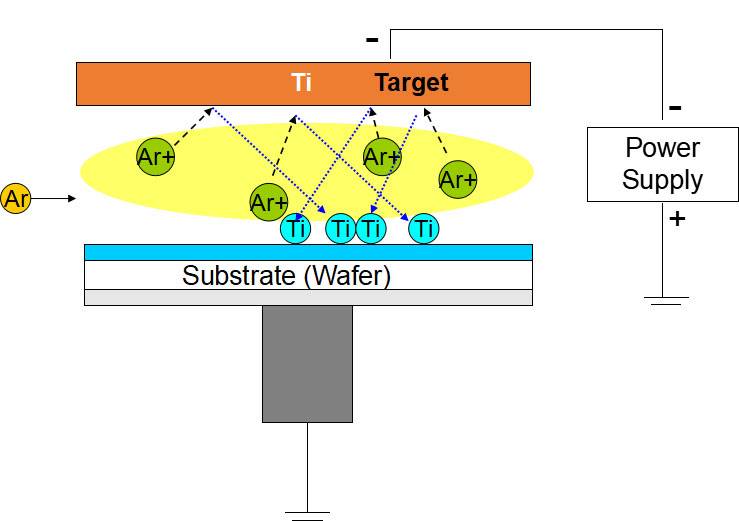

Напыление покрытий

Напыление покрытий - это сложный процесс физического осаждения из паровой фазы (PVD), предназначенный для нанесения тонкого функционального слоя на подложку. Этот метод начинается с ионизации газа аргона, в результате чего образуются высокоэнергетические ионы аргона, которые направляются на катод-мишень. В результате бомбардировки этими ионами материал мишени выбрасывается с ее поверхности - это явление известно как напыление. Напыленный материал затем мигрирует и оседает на заготовке, образуя прочное и плотно прилегающее покрытие.

Процесс тщательно контролируется, часто используются магниты для обеспечения равномерной эрозии целевого материала. Эта равномерность имеет решающее значение для достижения постоянной толщины и качества пленки на всей подложке. На молекулярном уровне напыляемый материал подвергается процессу передачи импульса, в результате которого он направляется к подложке с энергией, достаточной для проникновения в ее поверхность. Это энергетическое взаимодействие приводит к образованию прочной связи на атомном уровне, эффективно интегрируя покрытие в подложку, а не просто прилипая к ее поверхности.

В специализированных приложениях, таких как сканирующая электронная микроскопия (СЭМ), покрытие напылением улучшается для получения электропроводящей тонкой пленки, которая точно отображает образец. Это усовершенствование позволяет решить такие распространенные проблемы в СЭМ, как зарядка, термическое повреждение и эмиссия вторичных электронов, тем самым повышая качество и надежность процесса получения изображений.

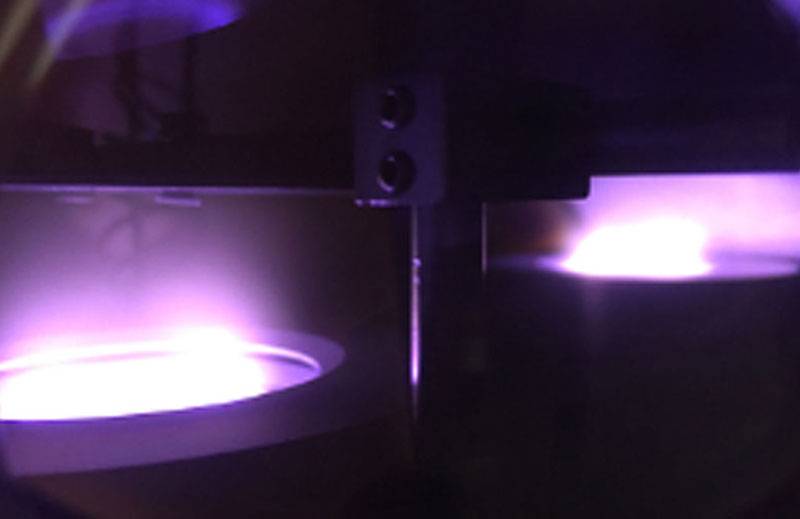

Дуговое плазменное покрытие

Дуговое плазменное покрытие - это сложный метод физического осаждения из паровой фазы (PVD), основанный на явлении дугового разряда между анодом и катодом. Этот метод особенно примечателен своей способностью быстро осаждать материалы на подложки, что делает его предпочтительным для различных промышленных применений.

Процесс начинается с создания электрической дуги, которая ионизирует окружающий газ и генерирует высокоэнергетическую плазму. Затем эта плазма, состоящая из высокоэнергетических частиц, направляется на подложку. Интенсивное тепло и энергия дуги заставляют материал на катоде испаряться, образуя пар, который затем конденсируется на подложке. Такое быстрое осаждение обеспечивает равномерное и плотное покрытие, что очень важно для повышения долговечности и производительности компонентов с покрытием.

Дуговая плазменная обработка является универсальной и позволяет наносить широкий спектр материалов, включая нитрид титана, нитрид циркония, серебро и другие. Гибкость в выборе материалов позволяет создавать покрытия, отвечающие конкретным функциональным требованиям, будь то повышение износостойкости, улучшение электропроводности или эстетическая отделка.

По сравнению с другими методами PVD, дуговое плазменное покрытие выделяется высокой скоростью осаждения и возможностью обработки сложных геометрических форм. В отличие от атомно-слоевого осаждения (ALD), которое отлично подходит для точного контроля толщины покрытия, но ограничено более низкой скоростью осаждения, дуговое плазменное покрытие обеспечивает баланс между скоростью и точностью. Это делает его особенно подходящим для тех случаев, когда необходимо быстрое производство без ущерба для качества покрытия.

Кроме того, дуговое плазменное покрытие, особенно при использовании низкотемпературного дугового осаждения из паровой фазы (LTAVD), позволяет получить разнообразные эстетические покрытия, начиная от оттенков черного, бронзы, золота и заканчивая более сложными "радужными" комбинациями. Такая эстетическая универсальность в сочетании с функциональными преимуществами подчеркивает широкую применимость дугового плазменного покрытия в таких отраслях, как автомобильная, аэрокосмическая и бытовая электроника.

Ионное покрытие

Ионное покрытие - это сложная технология осаждения, которая включает в себя ионизацию материала покрытия, который затем осаждается на подложку под глубоким отрицательным смещением. Этот метод использует бомбардировку энергичными частицами, обычно ионами инертного или реактивного газа или ионами осаждаемого материала, для изменения и контроля свойств осаждаемой пленки. Такая бомбардировка улучшает покрытие поверхности и адгезию, что делает ионное осаждение особенно эффективным для приложений, требующих прочных покрытий.

Процесс может осуществляться в двух основных средах: плазменной и вакуумной. При ионной металлизации в плазме ионы для бомбардировки извлекаются из плазмы, а при ионной металлизации в вакууме ионы формируются в отдельной ионной пушке. Последнюю конфигурацию часто называют осаждением с помощью ионного пучка (IBAD).

Основные преимущества и недостатки

| Преимущества | Недостатки |

|---|---|

| -Улучшенная адгезия: Энергичная бомбардировка частицами значительно улучшает адгезию осажденной пленки к подложке. | -Контролируемая обработка: Требуются строго контролируемые параметры обработки для обеспечения стабильных результатов. |

| -Финишная обработка поверхности: Обеспечивает превосходное качество поверхности по сравнению с другими методами осаждения. | -Потенциальное загрязнение: Риск загрязнения активированной плазмой или бомбардирующими газами. |

| -Очистка на месте: Позволяет очистить подложку перед осаждением пленки, обеспечивая чистую поверхность для лучшего качества покрытия. | -Сложность: Более сложные и дорогие по сравнению с более простыми методами осаждения. |

| -Настраиваемые свойства (Tailorable Properties): Свойства осажденной пленки, такие как морфология, плотность и остаточное напряжение, могут быть подобраны в соответствии с конкретными требованиями. |

Области применения

Ионное гальваническое покрытие находит широкое применение в различных отраслях промышленности благодаря своей способности создавать высококачественные покрытия. Некоторые типичные области применения включают:

- Рентгеновские трубки: Обеспечение прочных покрытий, которые повышают производительность и долговечность рентгеновских трубок.

- Лопатки турбин авиационных двигателей: Защита лопаток турбин от высокотемпературной коррозии и износа.

- Стальные сверла: Повышение долговечности и производительности буровых коронок, используемых в сложных буровых операциях.

- Декоративные покрытия: Нанесение эстетических и защитных покрытий на различные потребительские товары.

- Защита от коррозии: Обеспечение надежной защиты от коррозии в критических условиях, таких как ядерные реакторы.

В целом, ионное осаждение - это универсальная и мощная технология осаждения, которая обеспечивает значительные преимущества в плане качества покрытия и адгезии, что делает ее незаменимой в ряде высокотехнологичных отраслей промышленности.

Химическое осаждение из паровой фазы (CVD)

Обзор процесса CVD

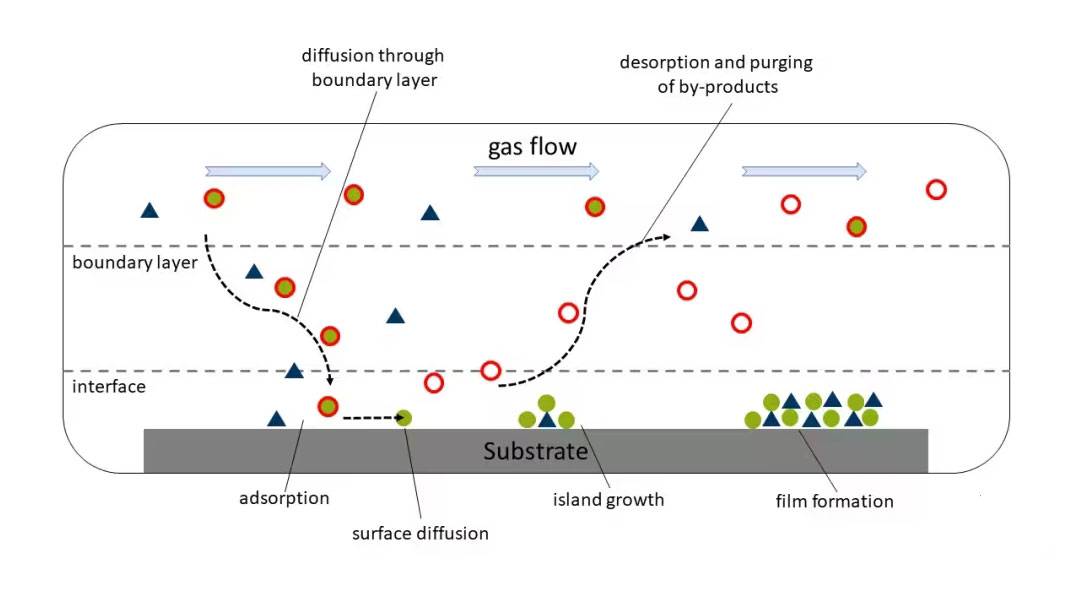

Химическое осаждение из паровой фазы (CVD) - это сложная технология, в которой используются высокотемпературные газофазные реакции для осаждения широкого спектра неорганических материалов, включая металлы, оксиды и карбиды. Этот процесс играет ключевую роль в осаждении тонких пленок, которые являются неотъемлемой частью различных отраслей промышленности, таких как электроника, оптоэлектроника и тонкопленочные покрытия.

Процесс CVD можно разделить на несколько специализированных методов, каждый из которых предназначен для конкретных областей применения и свойств материалов:

- Химическое осаждение из паровой фазы при атмосферном давлении (APCVD): Работает при атмосферном давлении, что делает его пригодным для крупномасштабного производства.

- Химическое осаждение из паровой фазы при низком давлении (LPCVD): Проводится при пониженном давлении, что повышает однородность и контроль толщины.

- Металлоорганическое химическое осаждение из паровой фазы (MOCVD): Использует металл-органические прекурсоры, идеально подходит для осаждения пленок сложных соединений.

- Химическое осаждение из паровой плазмы (PACVD) или химическое осаждение из паровой плазмы с усилением (PECVD): Использует плазму для облегчения реакций при более низких температурах, особенно полезно для пленок аморфного кремния (a-Si) и защитных покрытий.

- Лазерное химическое осаждение из паровой фазы (LCVD): Использует лазерную энергию для локализованного осаждения, обеспечивая точный контроль над свойствами пленки.

- Фотохимическое осаждение из паровой фазы (PCVD): Использует фотохимические реакции для осаждения пленок, часто в сочетании с другими методами.

- Химическая паровая инфильтрация (CVI): Метод инфильтрации пористых подложек реактивными газами для получения плотных покрытий.

- Химическая лучевая эпитаксия (CBE): Использует молекулярные пучки для достижения высококонтролируемого эпитаксиального роста.

Каждый из этих методов обладает уникальными преимуществами и выбирается в зависимости от желаемых свойств пленки, скорости осаждения и конкретных требований к применению. Универсальность CVD позволяет создавать тонкие пленки с индивидуальными свойствами, что делает его незаменимым инструментом в современной технологии.

Основные процессы химических реакций

Процесс химического осаждения из паровой фазы (CVD) включает в себя целый ряд химических реакций, которые способствуют осаждению неорганических тонких пленок. Эти реакции можно разделить на несколько основных процессов:

-

Пиролиз: При этом происходит термическое разложение молекул прекурсора при повышенных температурах, что приводит к образованию твердой пленки на подложке. Пиролиз имеет решающее значение для осаждения таких материалов, как диоксид кремния (SiO₂) и нитрид кремния (Si₃N₄).

-

Фотолиз: В этом процессе молекулы прекурсора разлагаются под действием ультрафиолетового (УФ) света, что позволяет осаждать тонкие пленки при более низких температурах по сравнению с пиролизом. Фотолиз часто используется в приложениях, требующих точного контроля толщины и однородности пленки.

-

Реакции восстановления: Эти реакции включают в себя восстановление соединений металлов с образованием металлических пленок. Например, восстановление гексафторида вольфрама (WF₆) с водородом (H₂) приводит к осаждению вольфрама (W).

-

Реакции окисления: Здесь молекулы прекурсора реагируют с кислородом, образуя оксидные пленки. Примером может служить окисление тетрахлорида кремния (SiCl₄) с получением диоксида кремния (SiO₂).

-

Окислительно-восстановительные реакции: Это одновременные процессы восстановления и окисления, часто включающие взаимодействие металлического прекурсора с восстанавливающим и окисляющим агентом. Окислительно-восстановительные реакции необходимы для осаждения сложных тонких пленок, состоящих из множества компонентов.

Каждый из этих реакционных процессов играет важную роль в технологии CVD, позволяя точно контролировать и осаждать широкий спектр неорганических материалов.

Типы реакционных источников CVD

Химическое осаждение из паровой фазы (CVD) использует различные реактивные источники для облегчения процесса осаждения неорганических тонких пленок. Эти источники можно разделить на три основных состояния: газообразное, жидкое и твердое. Каждое состояние обладает уникальными характеристиками и требует отдельных механизмов контроля для обеспечения эффективного и точного осаждения пленки.

Газообразные реактивные источники

Газообразные источники обычно используются в высокотемпературных процессах CVD. Их преимущество в том, что они легко транспортируются и перемешиваются в реакторе, обеспечивая равномерное распределение реактивов. К распространенным газообразным источникам относятся силан (SiH₄) для осаждения кремния и аммиак (NH₃) для нитридных пленок. Механизмы управления газообразными источниками часто включают в себя точный контроль потока и регулирование температуры для поддержания требуемых условий реакции.

Жидкие реакционные источники

Жидкие источники часто используются в процессах CVD низкого давления (LPCVD) и металлоорганического CVD (MOCVD). Они обеспечивают удобный способ доставки сложных прекурсоров, которые могут улетучиваться в газовую фазу. Например, металлоорганические прекурсоры, такие как триметилгаллий (TMG), используются в производстве полупроводниковых материалов III-V. Для управления жидкими источниками требуются сложные системы испарения и контроля давления, чтобы обеспечить подачу прекурсора в нужной концентрации и с нужным расходом.

Твердые реактивные источники

Твердые источники обычно используются в таких процессах, как атомно-слоевое осаждение (ALD) и некоторые специализированные технологии CVD. Они часто связаны с сублимацией твердых прекурсоров в газовую фазу. В качестве примера можно привести трихлорид алюминия (AlCl₃) для осаждения оксида алюминия. Механизмы управления твердыми источниками более сложны и включают точный контроль температуры и скорости сублимации для поддержания стабильности и реакционной способности прекурсора.

Каждый тип реактивного источника имеет свой собственный набор проблем и преимуществ, что требует специальных стратегий управления для оптимизации процесса осаждения. Понимая эти различия, исследователи и инженеры смогут лучше выбрать и внедрить подходящие реактивные источники CVD для конкретных задач.

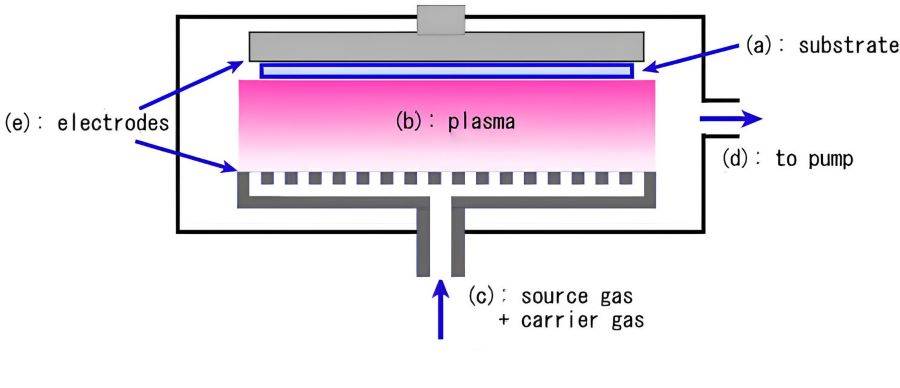

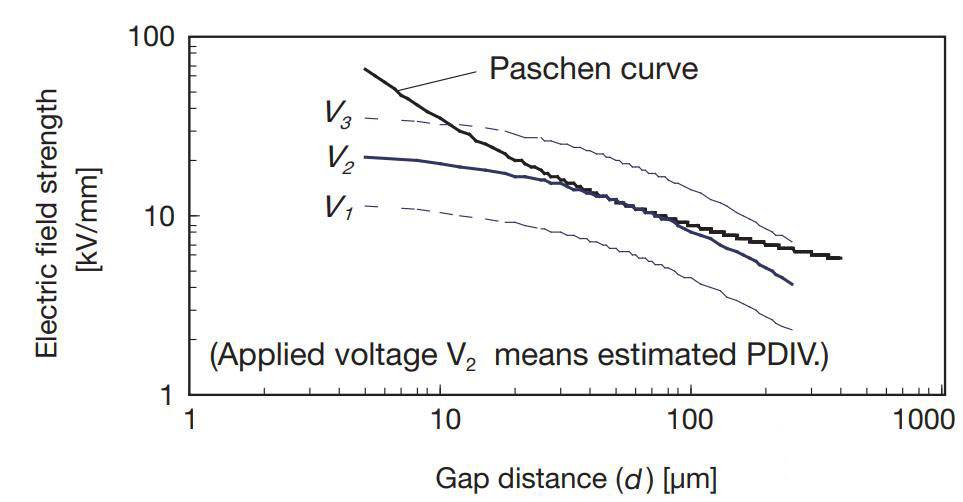

Химическое осаждение из паровой плазмы (PECVD)

Химическое осаждение из паровой плазмы (PECVD) представляет собой значительное достижение в области осаждения тонких пленок, особенно в сфере производства полупроводников и дисплейных технологий. В отличие от традиционных методов химического осаждения из паровой фазы (CVD), в которых для протекания химических реакций используется исключительно температура подложки, в PECVD используется сила плазмы, способствующая протеканию этих реакций при значительно более низких температурах. Этот инновационный подход не только снижает тепловую нагрузку на подложку, но и увеличивает скорость осаждения, что делает его идеальным выбором для приложений, требующих точного контроля и однородности.

Процесс начинается с введения реактивных газов в реакторную камеру, где они подвергаются воздействию электрического поля, которое ионизирует газ, создавая плазму. Энергичные электроны в этой плазменной среде обеспечивают необходимую энергию активации для протекания химических реакций, тем самым обходя ограничения, накладываемые только тепловой энергией. Этот плазменный механизм позволяет осаждать высококачественные тонкие пленки при температурах от 200 до 400°C, в отличие от более высоких температур, требуемых традиционными методами CVD, которые обычно находятся в диапазоне от 425 до 900°C.

PECVD особенно хорошо подходит для осаждения пленок на основе кремния, таких как аморфный кремний (a-Si), нитрид кремния (SiNx) и диоксид кремния (SiO2), которые являются важнейшими компонентами в различных электронных устройствах. Например, в производстве дисплеев PECVD используется для создания изоляционных пленок затвора, защитных пленок и активных слоев в тонкопленочных транзисторах (TFT), обеспечивая превосходную производительность и надежность. Способность наносить эти пленки с превосходной однородностью на различные подложки, включая оптическое стекло, кремний, кварц и нержавеющую сталь, еще раз подчеркивает универсальность и эффективность PECVD в современных процессах производства.

Таким образом, PECVD использует уникальные свойства плазмы для эффективного и высококачественного осаждения тонких пленок при пониженных температурах, что делает его незаменимым методом в производстве современных электронных устройств и дисплеев.

Атомно-слоевое осаждение (ALD)

Атомно-слоевое осаждение (ALD) - это специализированная форма химического осаждения из паровой фазы (CVD), которая позволяет получать сверхтонкие, высокооднородные и конформные пленки. Эта технология основана на последовательных, самоограничивающихся химических реакциях между газофазными прекурсорами и поверхностью подложки, что обеспечивает точный контроль над толщиной пленки на атомном уровне.

Одной из отличительных особенностей ALD является способность достигать исключительного пошагового покрытия, даже на элементах с соотношением сторон, приближающимся к 2000:1. Эта способность делает ALD особенно ценной в приложениях, требующих сложной геометрии пленки, например, в полупроводниковой промышленности. Например, использование триметилалюминия (TMA) и водяного пара (H2O) позволяет получать пленки оксида алюминия (Al2O3) с удивительной однородностью и плотностью.

ALD работает через серию импульсных и продувочных шагов, когда прекурсоры последовательно вводятся в реакционную камеру, гарантируя, что два прекурсора не будут присутствовать одновременно. Этот методичный процесс позволяет выращивать пленки толщиной от 0,04 до 0,10 нм за цикл, что делает возможным нанесение слоев тоньше 10 нм с предсказуемой точностью. Повторяемость процесса ALD - еще одно ключевое преимущество, позволяющее создавать стабильные и надежные тонкие пленки.

Помимо оксида алюминия, ALD может осаждать и другие материалы, такие как оксид гафния (HfO2) и оксид титана (TiO2), что расширяет возможности его применения в различных отраслях, включая микроэлектромеханические системы (MEMS), катализ и нанотехнологии. Несмотря на низкую скорость осаждения, беспрецедентный контроль и однородность, обеспечиваемые ALD, делают его незаменимым инструментом в передовой материаловедении и инженерии.

Области применения и сравнения

Применение PVD в производстве дисплеев

Технология физического осаждения паров (PVD) играет важнейшую роль в производстве передовых дисплейных технологий, в частности в изготовлении органических светодиодов с активной матрицей (AMOLED) и других высокопроизводительных дисплеев. В AMOLED-дисплеях PVD используется для осаждения активных металлических электродов, которые необходимы для эффективной работы дисплея. Эти электроды способствуют инжекции носителей заряда в органические слои, что позволяет излучать свет.

Кроме того, PVD используется для осаждения небольших молекул, которые образуют органические слои в AMOLED-дисплеях. Эти молекулы тщательно осаждаются, чтобы обеспечить равномерное излучение света и высокий коэффициент контрастности. Кроме того, PVD играет важную роль в создании пиксельных электродов, где используется осаждение металлов и оксида индия-олова (ITO), прозрачного проводящего материала, который имеет решающее значение для функциональности дисплея.

Применение PVD в производстве дисплеев выходит за рамки AMOLED. Она также используется при производстве других дисплейных технологий, таких как жидкокристаллические дисплеи (LCD) и дисплеи на квантовых точках (QD), где обеспечивает осаждение высококачественных тонких пленок, которые повышают общую производительность и долговечность дисплеев. Эти тонкие пленки необходимы для выполнения различных механических, оптических и электронных функций, таких как улучшение отражательной способности, повышение прочности и обеспечение эффективного переноса заряда.

Несмотря на многочисленные преимущества, PVD имеет некоторые ограничения. Например, технология часто не справляется с нанесением покрытия на заднюю и боковые поверхности инструментов из-за низкого давления воздуха в PVD-реакторе. Чтобы решить эту проблему, реактор необходимо загружать с пониженной плотностью, чтобы избежать эффекта затенения, что усложняет процессы загрузки и фиксации. Кроме того, затраты, связанные с PVD, могут быть высокими, особенно при работе со сложными структурами дисплеев.

В целом, PVD остается жизненно важной технологией в индустрии дисплеев, способствуя развитию высокопроизводительных дисплеев благодаря точным и эффективным процессам осаждения тонких пленок.

Применение CVD в производстве дисплеев

Химическое осаждение из паровой фазы (CVD) и его усовершенствованный вариант - плазменное осаждение из паровой фазы (PECVD) - играют ключевую роль в производстве дисплейных технологий. Особое предпочтение PECVD отдается способности осаждать кремнийсодержащие слои, такие как аморфный кремний (a-Si), диоксид кремния (SiO2) и нитрид кремния (SiNx) при относительно низких температурах по сравнению с традиционными методами CVD.

В контексте производства дисплеев эти слои на основе кремния имеют решающее значение для нескольких ключевых компонентов:

- Аморфный кремний (a-Si): Широко используемый в тонкопленочных транзисторах (TFT) для дисплеев с активной матрицей, a-Si обеспечивает необходимую электропроводность и стабильность.

- Диоксид кремния (SiO2): Часто используемый в качестве диэлектрического слоя, SiO2 обладает превосходными изоляционными свойствами, защищая нижележащие слои от короткого замыкания.

- Нитрид кремния (SiNx): Этот материал часто используется в качестве барьерного слоя, повышающего долговечность и производительность дисплея за счет предотвращения проникновения влаги и газов.

Универсальность PECVD в создании этих слоев дополняется его эффективностью в производстве полупроводников. Например, при производстве солнечных батарей PECVD используется для выращивания слоев кремния на подложках из монокристаллического кремния, формируя слои толщиной, как правило, 15-50 микрон. Это применение не только подчеркивает масштабируемость PECVD, но и его адаптируемость к различным отраслям промышленности.

Таким образом, способность PECVD производить высококачественные кремнийсодержащие слои при более низких температурах делает его незаменимым инструментом в современном производстве дисплеев, обеспечивая производительность, долговечность и эффективность различных компонентов дисплея.

Преимущества и недостатки ALD

Атомно-слоевое осаждение (ALD) славится своей непревзойденной однородностью и высокой плотностью пленки, что очень важно для достижения точных и стабильных свойств тонких пленок. Однако этот метод не лишен недостатков, особенно в промышленном производстве, где низкая скорость осаждения может стать существенным узким местом.

Преимущества

- Однородность: ALD позволяет создавать пленки с исключительной однородностью на больших подложках, что особенно важно в таких областях, как производство полупроводников и дисплеев.

- Высокая плотность пленки: Самоограничивающаяся природа реакций ALD обеспечивает высокую плотность пленки, что приводит к созданию прочных и долговечных покрытий, устойчивых к дефектам и точечным проколам.

Недостатки

- Низкая скорость осаждения: Одним из наиболее заметных недостатков ALD является относительно низкая скорость осаждения. Это ограничение может значительно увеличить время производства, что делает его менее эффективным для крупномасштабного промышленного применения по сравнению с другими методами CVD.

- Сложность процесса: Точный контроль, необходимый для ALD-процессов, усложняет оборудование и операционные процедуры, что может увеличить затраты и потребовать высокой квалификации операторов.

Эти преимущества и недостатки подчеркивают компромиссы, связанные с выбором ALD для конкретных применений, и необходимость тщательного рассмотрения, исходя из требований производственного процесса.