Общие характеристики сухого сверхтонкого дробления

Преимущества и особенности

Процесс сухого сверхтонкого дробления отличается оптимизированным производственным процессом, который значительно сокращает потребность в дополнительном оборудовании. В отличие от традиционных методов, требующих последующих процессов фильтрации, сушки и обезвоживания, при сухом ультратонком дроблении эти этапы сводятся к минимуму, что делает процесс более простым и эффективным. Такое упрощение позволяет не только сократить первоначальные инвестиции, но и снизить текущие эксплуатационные расходы.

Кроме того, простота управления сухим ультратонким дроблением делает его доступным для широкого спектра применений. Процесс разработан таким образом, чтобы быть удобным для пользователя, что позволяет легко регулировать и контролировать его. Эта простота распространяется и на техническое обслуживание: меньшее количество компонентов означает менее частое обслуживание и сокращение времени простоя.

| Преимущество | Описание |

|---|---|

| Оптимизированный процесс | Устраняет необходимость в последующем оборудовании для фильтрации, сушки и обезвоживания. |

| Снижение инвестиций | Сокращение первоначальных капитальных затрат за счет меньшего количества необходимых компонентов. |

| Эксплуатационная эффективность | Упрощение эксплуатации и управления, что приводит к снижению эксплуатационных расходов. |

| Удобство использования | Легко настраивается и контролируется, что делает его пригодным для различных применений. |

| Сокращение объема технического обслуживания | Меньшее количество компонентов означает меньшую частоту обслуживания и меньшее время простоя. |

Все эти характеристики в совокупности способствуют широкому распространению процессов сухого сверхтонкого дробления в различных отраслях промышленности, делая его предпочтительным методом получения высококачественных сверхтонких материалов при минимальных затратах ресурсов.

Конкретные процессы дробления

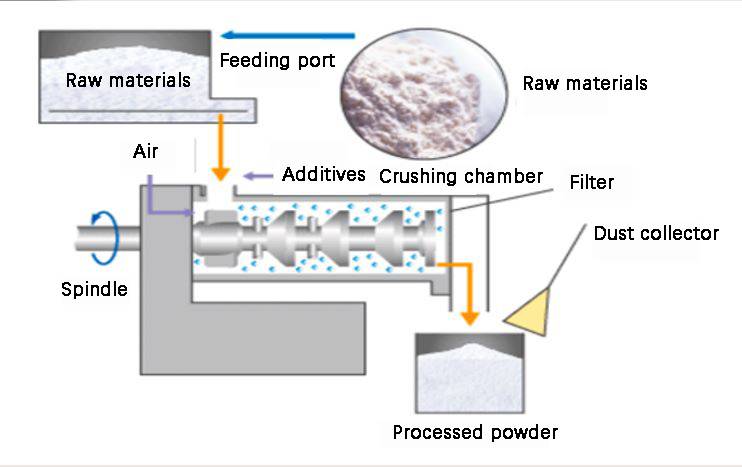

Процесс пульверизации воздушным потоком при комнатной температуре

Процесс пульверизации воздушным потоком при комнатной температуре - это сложный метод, разработанный для достижения сухого сверхтонкого измельчения. Этот процесс включает в себя ряд тщательно интегрированных компонентов, которые работают в гармонии для обеспечения эффективного измельчения и сбора мелких частиц. К основным компонентам относятся:

- Машина для формования под давлением воздуха: Эта машина запускает процесс, подавая контролируемое давление воздуха на материал, облегчая его первоначальное формирование и подготовку к измельчению.

- Резервуар для хранения воздуха: Выполняет функцию резервуара, в котором хранится сжатый воздух, необходимый для поддержания постоянного давления в процессе измельчения.

- Холодная сушилка: Обеспечивает оптимальную температуру и уровень влажности материала перед измельчением, повышая эффективность и качество конечного продукта.

- Питатель: Устройство с точным управлением, которое подает материал в пульверизатор воздушного потока с постоянной скоростью, обеспечивая равномерную обработку.

- Воздушно-поточный пульверизатор: Это устройство, использующее высокоскоростной воздушный поток для измельчения материала на ультратонкие частицы, является основой процесса.

- Циклонный коллектор: Собирает измельченный материал, используя центробежную силу, отделяя мелкие частицы от воздушного потока.

- Пылесборник: Обеспечивает чистоту рабочей среды, улавливая остатки пыли или частицы, которые вылетают из циклонного коллектора.

- Вентилятор с принудительной тягой: Поддерживает воздушный поток во всей системе, обеспечивая непрерывную работу и эффективную транспортировку материала.

Каждый компонент играет решающую роль в общей эффективности и результативности процесса пульверизации воздушным потоком при комнатной температуре, что делает этот метод широко распространенным в различных отраслях промышленности.

Низкотемпературный процесс пульверизации с глубоким охлаждением воздуха

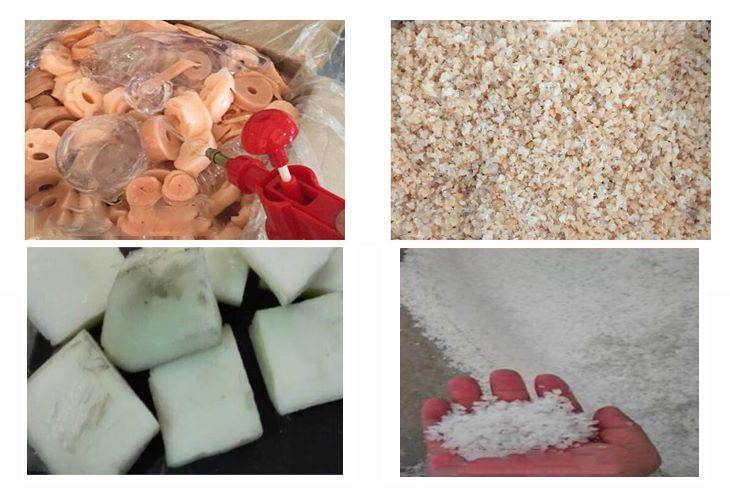

Процесс низкотемпературной пульверизации с глубоким охлаждением воздуха специально разработан для работы с материалами, чувствительными к нагреву или имеющими низкую температуру плавления. Этот процесс требует использования очень холодного воздуха, что достигается за счет интеграции дополнительного воздушного охладителя или системы жидкого азота.

Поддерживая низкую температуру, этот метод обеспечивает сохранение целостности чувствительных к теплу материалов на протяжении всего процесса измельчения. Использование глубоко охлажденного воздуха не только предотвращает термическую деградацию, но и повышает эффективность процесса измельчения за счет снижения вязкости и хрупкости материала, что способствует более легкому и тонкому измельчению частиц.

Компоненты системы для этого процесса обычно включают охладитель воздуха или подачу жидкого азота, а также стандартное оборудование, используемое в других процессах измельчения, такое как пульверизаторы с воздушным потоком, циклоны и пылеуловители. Такое сочетание специализированных механизмов охлаждения и традиционного оборудования для пульверизации позволяет эффективно работать с материалами, которые в противном случае пострадали бы от высоких температур.

Процесс воздушной пульверизации в инертном газе

Процесс воздушной пульверизации в инертном газе - это специализированный метод, предназначенный для сверхтонкого измельчения, особенно подходящий для материалов, чувствительных к окислению или влаге. Этот процесс включает в себя несколько ключевых компонентов: газовый компрессор, резервуар для хранения газа, бункер, пульверизатор с воздушным потоком, циклонный сепаратор и пылесборник. Эти элементы работают согласованно, обеспечивая эффективное и точное измельчение материала.

Одной из отличительных особенностей этого процесса является использование инертных газов в качестве измельчающей среды. В качестве инертных газов обычно используются азот, гелий, аргон и углекислый газ. Эти газы выбирают за их способность создавать бескислородную среду, что очень важно для сохранения целостности термочувствительных или химически реактивных материалов. Например, азот часто предпочитают использовать в тех отраслях промышленности, где необходимо обрабатывать материалы, склонные к окислению, без разрушения.

Газовый компрессор играет ключевую роль в этой установке, поскольку он нагнетает давление инертного газа, обеспечивая постоянный поток в измельчитель. Резервуар для хранения газа выполняет роль резервуара, обеспечивая постоянную подачу сжатого газа. В бункере, с другой стороны, хранится сырье, что позволяет контролировать его подачу в систему измельчения.

В пульверизаторе воздушного потока происходит собственно измельчение. Он использует высокоскоростной поток инертного газа для удара и дробления материала на ультратонкие частицы. Этот метод обеспечивает равномерный размер частиц, что важно для многих промышленных применений.

После пульверизации важную роль в процессе играют циклонный сепаратор и пылеуловитель. Циклонный сепаратор удаляет крупные частицы, а пылеуловитель улавливает оставшиеся мелкие частицы, обеспечивая чистую и эффективную работу. Вместе эти компоненты образуют комплексную систему, которая не только повышает качество конечного продукта, но и обеспечивает безопасность эксплуатации и соответствие экологическим нормам.

Процесс пульверизации с использованием перегретого паровоздушного потока

В процессе пульверизации воздушным потоком перегретого пара в качестве первичной среды измельчения используется перегретый пар. Этот метод гарантирует, что пар остается в перегретом состоянии на протяжении всего процесса дробления, сортировки и сбора. Поддерживая это состояние, процесс эффективно облегчает ультрамикрообработку материалов.

Использование перегретого пара имеет ряд преимуществ. Во-первых, он обеспечивает постоянную и контролируемую среду для процесса пульверизации, что очень важно для достижения желаемого размера и консистенции частиц. Во-вторых, перегретый пар помогает снизить содержание влаги, что особенно полезно для материалов, чувствительных к влажности или требующих сухого конечного продукта.

Кроме того, этот процесс может быть интегрирован с современными системами управления для контроля и регулировки температуры и давления пара в режиме реального времени. Это обеспечивает оптимальную производительность и минимизирует потребление энергии, что делает его экономически эффективным решением для сверхтонкого измельчения.

Таким образом, процесс пульверизации с использованием воздушного потока перегретого пара представляет собой сложный метод, сочетающий преимущества перегретого пара и передовых технологий управления для обеспечения точной и эффективной ультрамикрообработки материалов.

Ударно-механическая мельница сверхтонкого измельчения

В механической ударной мельнице сверхтонкого измельчения используются различные конфигурации для достижения сверхтонкого измельчения, включая дробление в открытом контуре, дробление в закрытом контуре и сочетание дробления в открытом контуре с классификацией. Каждая конфигурация служит определенным целям и оптимизирует процесс дробления для различных материалов и производственных требований.

-

Дробление в открытом контуре: Эта конфигурация позволяет непрерывно подавать и выгружать материалы без промежуточной классификации. Она особенно подходит для материалов, не требующих строгого контроля размера частиц.

-

Дробление по замкнутому циклу: В этом случае измельченный материал проходит через мельницу до тех пор, пока не достигнет требуемого размера частиц. Этот метод обеспечивает получение более однородного и тонкого конечного продукта, что делает его идеальным для применений, требующих высокой точности.

-

Дробление в открытом контуре с классификацией: Этот гибридный подход сочетает в себе преимущества систем с открытым и закрытым контуром. Он включает в себя первоначальное дробление в открытом контуре, за которым следует этап классификации для отделения частиц нужного размера от остальных. Такая конфигурация обеспечивает гибкость и эффективность, позволяя вносить изменения в зависимости от конкретных потребностей обрабатываемого материала.

Такие конфигурации не только повышают эффективность и точность процесса сверхтонкого дробления, но и адаптируются к различным промышленным применениям, делая механическую ударную мельницу универсальным инструментом в области сухого сверхтонкого дробления.

Процесс сверхтонкого дробления с помощью шаровой мельницы

Сайт шаровая мельница как одно из старейших и самых надежных дробильных устройств, значительно эволюционировала за прошедшие годы. Современные конфигурации теперь включают в себя усовершенствованные тонкие классификаторы, позволяющие получать ультратонкие порошки с размерами частиц от d97 = 5-40 мкм . Этот процесс особенно выгоден благодаря большая производительность и низкое потребление энергии .

Для достижения таких мелких размеров частиц шаровая мельница работает в паре с классификатором тонкой очистки, который обеспечивает сбор только частиц требуемого гранулометрического состава. Эта интегрированная система не только повышает эффективность процесса дробления, но и снижает эксплуатационные расходы. Сочетание традиционного механического дробления с современной технологией классификации позволяет получить универсальное и экономически эффективное решение для производства сверхтонкого порошка.

Кроме того, способность шаровой мельницы работать с широким спектром материалов, от твердых минералов до мягких органических соединений, делает ее предпочтительным выбором в различных областях промышленности. Надежная конструкция и простота эксплуатации способствуют ее широкому распространению в производстве сверхтонких порошков.

Процесс ультратонкого измельчения в мельнице с перемешиванием

В промышленном производстве процесс ультратонкого измельчения с использованием мельницы с сухим перемешиванием характеризуется универсальностью и эффективностью. Этот процесс включает в себя два различных режима работы: непрерывный замкнутый цикл и периодический открытый цикл.

Сайт непрерывный замкнутый цикл предназначен для высокопроизводительных приложений, где материал непрерывно подается в систему, обрабатывается, а затем циклически возвращается для дальнейшего измельчения, пока не будет достигнут желаемый размер частиц. Этот метод обеспечивает постоянный поток материала, минимизируя время простоя и максимизируя производительность.

В отличие от прерывистый открытый контур Режим идеально подходит для пакетной обработки или когда требуется точный контроль над процессом дробления. В этом режиме возможна прерывистая подача и обработка, что обеспечивает гибкость при работе с материалами, требующими тщательного контроля и регулировки в течение цикла дробления.

| Режим | Описание | Применение |

|---|---|---|

| Непрерывный замкнутый цикл | Непрерывный поток материала с рециркуляцией для доработки | Высокая производительность, стабильное производство |

| Прерывистый открытый контур | Пакетная обработка с контролируемой подачей и переработкой | Точный контроль, гибкая обработка |

Оба режима обладают уникальными преимуществами, отвечая различным производственным потребностям и характеристикам материала, что повышает общую эффективность и адаптивность процесса сверхтонкого измельчения с использованием мельницы с мешалкой.

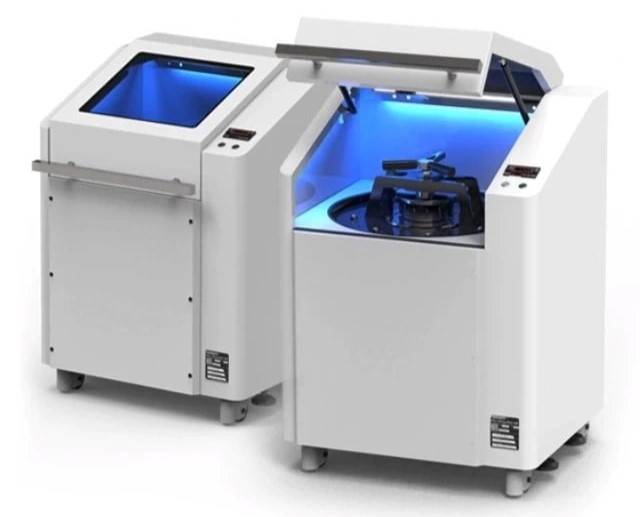

Вибрационная мельница для сверхтонкого дробления

Процесс сверхтонкого измельчения с использованием вибрационной мельницы - это специализированный метод, предназначенный для измельчения хрупких и волокнистых материалов до высокой степени тонкости. В этом процессе используются уникальные свойства вибрационных мельниц, в которых применяются сменные размольные барабаны для облегчения процесса измельчения. Основной механизм заключается в использовании ударов и трения в двух вибрирующих размольных бочках, которые заполнены свободно движущимися размольными шарами.

Процесс начинается с подачи материала через питатель, который обеспечивает постоянную и контролируемую скорость подачи в буферный бункер. Оттуда материал поступает в вибромельницу, где происходит собственно измельчение. Вибрационная мельница работает за счет колебаний размольных бочек на высокой частоте, что заставляет размольные шары ударяться и тереться о материал, тем самым разбивая его на более мелкие частицы.

После измельчения материал проходит через классификатор, который разделяет частицы по их размеру. Этот этап очень важен для достижения желаемой тонкости и обеспечения того, чтобы только частицы соответствующего размера переходили на следующую стадию. Затем классифицированный материал поступает в циклонный коллектор, который с помощью центробежной силы отделяет мелкие частицы от воздушного потока. Наконец, для улавливания оставшихся мелких частиц используется рукавный пылеуловитель, обеспечивающий чистоту и эффективность процесса.

Этот процесс сухого сверхтонкого дробления особенно выгоден благодаря своей простоте и эффективности, что делает его популярным выбором в различных областях промышленности.

Процесс ультратонкого дробления с использованием валковой мельницы высокого давления

Процесс сухого непрерывного сверхтонкого дробления в валковой мельнице высокого давления - это сложный метод, разработанный для достижения тонких размеров частиц с высокой эффективностью. Этот процесс состоит из нескольких ключевых компонентов, каждый из которых играет решающую роль в общей работе.

Во-первых, это воздушный компрессор необходим для создания необходимого давления воздуха, способствующего перемещению материалов через систему. Сайт валковая мельница высокого давления сама по себе является ядром этого процесса, используя высокое давление между двумя вращающимися валками для измельчения материала на ультратонкие частицы. Это оборудование рассчитано на непрерывную работу, что делает его пригодным для промышленного производства.

После валковой мельницы высокого давления следует диспергатор используется для равномерного распределения измельченного материала, гарантируя, что все частицы получат одинаковую обработку. Этот этап крайне важен для поддержания консистенции конечного продукта. Сайт ультратонкий классификатор затем разделяет частицы по их размеру, обеспечивая точный контроль над окончательным распределением частиц по размерам.

Этот процесс особенно выгоден для материалов, требующих тонкого измельчения без дополнительных этапов обезвоживания или сушки, что упрощает общий производственный процесс. Сочетание этих компонентов обеспечивает рационализацию и эффективность процесса сверхтонкого измельчения, что делает его предпочтительным методом в различных областях промышленности.

Процесс сверхтонкого дробления на мельнице Raymond

В сфере сверхтонкого дробления мельницы Raymond заняли значительную нишу. Эти мельницы, представляющие собой усовершенствованную дисковую мельницу подвесного типа, выпускаются в различных формах, таких как стержневые мельницы и вертикальные валковые мельницы. Универсальность мельниц Raymond еще больше увеличивается благодаря интеграции тонкого классификатора, что позволяет им производить сверхтонкие порошки с удивительной эффективностью.

Мельницы Raymond работают по принципу, сочетающему механическое измельчение с воздушной классификацией. Сырье подается в камеру измельчения, где оно подвергается интенсивному механическому воздействию, в результате чего превращается в тонкий порошок. Затем этот порошок переносится потоком воздуха через классификатор, который отделяет мелкие частицы от крупных. Мелкие частицы собираются в качестве конечного продукта, а крупные возвращаются в камеру измельчения для дальнейшей обработки.

Интеграция классификатора тонкого помола в мельницы Raymond является революционным решением. Он не только повышает эффективность процесса измельчения, но и позволяет точно контролировать гранулометрический состав конечного продукта. Это делает мельницы Raymond идеальным выбором для отраслей, где требуется сверхтонкий порошок с постоянным качеством и размером частиц.

Таким образом, мельницы Raymond с их передовыми механизмами измельчения и встроенными тонкодисперсными классификаторами являются надежным решением для производства сверхтонких порошков. Их способность работать с различными материалами и производить высококачественные порошки делает их ценным активом в отрасли сверхтонкого измельчения.

Связанные товары

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Мощная дробильная машина для пластика

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Двухшнековый экструдер для гранулирования пластика

Связанные статьи

- Почему сверхнизкие температуры не подлежат обсуждению:Наука, стоящая за сохранением критически важных биологических материалов

- Техники и методы сублимационной пульверизации для получения порошкообразной резины

- Применение технологии ультрамикропульверизации в пищевой промышленности

- Понимание холодных ловушек в лиофилизаторах: Ключевые факторы и методы оценки

- Знакомство с миром молекулярной кухни